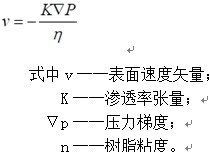

由Darcy定律可知,要加快樹脂流動(dòng)速度,除了鋪設(shè)高滲透率導(dǎo)流網(wǎng)提高整體滲透率外,另一個(gè)有效方式是選擇合適的樹脂粘度。樹脂粘度太高,會(huì)導(dǎo)致流速變慢,充模不完全;樹脂粘度太低,流速太快,容易造成浸漬不完全,形成千斑等缺陷。實(shí)際生產(chǎn)中,樹脂粘度一般為100-300cps。

3.真空壓力

在游艇艇體的真空導(dǎo)入成型過程中,模腔內(nèi)部與外界大氣壓之間的壓力差是樹脂浸潤增強(qiáng)材料的唯一動(dòng)力。同時(shí)抽真空對(duì)于排出增強(qiáng)材料中的空氣

進(jìn)而避免形成氣泡有著重要作用。還可以通過改變真空壓力控制艇體中的纖維含量。值得注意的是,真空壓力的選擇必須謹(jǐn)慎:太高的壓力會(huì)減小模具

壽命,并影響增強(qiáng)材料自身的結(jié)構(gòu);壓力太小則存在無法充模完全的風(fēng)險(xiǎn)。實(shí)際生產(chǎn)中,真空負(fù)壓應(yīng)不小于0.08MPa,大于0.095Mpa最佳

4.澆注系統(tǒng)加

4.澆注系統(tǒng)加

真空導(dǎo)入成型的關(guān)鍵在于通過設(shè)置樹脂分配系統(tǒng)使樹脂迅速填充模腔,其中澆注系統(tǒng)的設(shè)計(jì)至關(guān)重要。澆注系統(tǒng)的設(shè)置包括流道布置方式,注射口

和抽氣的位置選擇。它們的選擇原則是確保樹脂能夠充滿整個(gè)型腔,并在最短時(shí)間內(nèi)完全浸潤纖維,并盡可能的減少干斑、富脂、過抽等缺陷的產(chǎn)生。

2.3.2成型過程缺陷分析

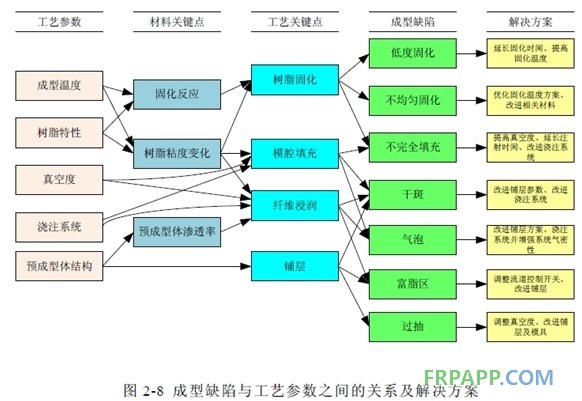

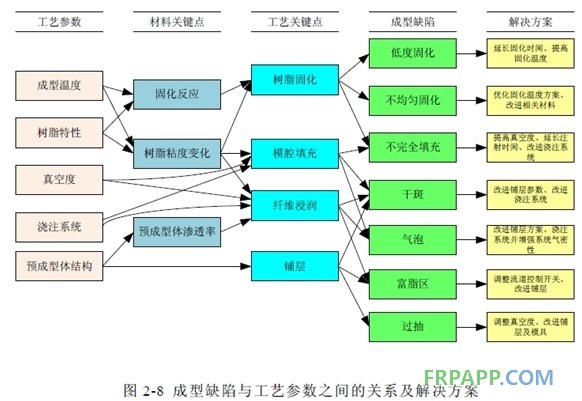

通過對(duì)艇體真空導(dǎo)入成型工芝過程及工藝參數(shù)的分析,得出艇體真空導(dǎo)入成型中常見缺陷與工藝參數(shù)之間的關(guān)系,并提出了初步的解決方案,如圖2-8所示。

實(shí)際生產(chǎn)中,艇體充模完成后一般采取常溫固化。當(dāng)出現(xiàn)低度固化時(shí),可以通過延長固化時(shí)間進(jìn)行改善,有條件的情況下,可以對(duì)固化溫度進(jìn)行調(diào)節(jié),以更好的完成固化。對(duì)于不完全填充,由于真空壓力的限制,最主要是通過改進(jìn)澆注系統(tǒng)進(jìn)行改善。干斑的形成與預(yù)成型體滲透率不均勻、澆注系統(tǒng)設(shè)計(jì)不合理等息息相關(guān)。為了避免氣泡的產(chǎn)生,除了增強(qiáng)系統(tǒng)氣密性外,還可通過改善澆注系統(tǒng)以及鋪層方案進(jìn)行調(diào)節(jié)。富脂和過抽則可以通過改善模具、調(diào)節(jié)固化真空度、優(yōu)化流道控制開關(guān)等加以解決。

2.3.3材料選擇原則

綜合考慮上述兩節(jié)分析,為保證成型質(zhì)量,對(duì)所用材料的選擇方法歸納如下:

1.樹脂

真空導(dǎo)入成型對(duì)樹脂的要求一般有以下幾點(diǎn):

(1)樹脂體系粘度 如上節(jié)所述,樹脂最佳粘度范圍為100-300cps。

(2)凝膠時(shí)間適宜 不同的工藝乃至不同的制件,對(duì)凝膠時(shí)間的要求并不相同。因此樹脂的凝膠時(shí)間應(yīng)可變易控,具有合適的操作周期。對(duì)于艇體成型而言,要求樹脂體系的低粘度平臺(tái)時(shí)間不少于30min,以避免樹脂在灌注過程中就發(fā)生劇烈的凝膠反應(yīng)和固化交聯(lián)反應(yīng)。為控制凝膠時(shí)間,可以向樹脂添加一定配比的固化劑。其中環(huán)氧樹脂需用專用固化劑。

(3)固化放熱峰值適中 高過的放熱峰值會(huì)對(duì)模具造成損傷,降低模具的使用壽命。同時(shí),放熱峰值過高時(shí),若散熱不良造成局部焦化,將影響產(chǎn)品質(zhì)量。樹脂放熱峰值應(yīng)不高于80℃。

(4)其他物理化學(xué)性能 包括良好的力學(xué)性能,以滿足工程應(yīng)用的高

要求,如抗熱氧老化性、耐化學(xué)腐蝕性、阻燃性、無毒、低成本等。

適用于真空導(dǎo)入成型工藝的樹脂包括環(huán)氧樹脂、乙烯基樹脂、不飽和聚酯樹脂、酚醛樹脂等低粘度樹脂。

2.增強(qiáng)材料

艇體真空導(dǎo)入成型過程中,材料與結(jié)構(gòu)同時(shí)成型,另外艇體形狀復(fù)雜,為了保證成型質(zhì)量,對(duì)增強(qiáng)材料的要求有:

(1)滲透率相對(duì)高,能快速浸潤樹脂。

(2)隨模性好即沿模具表面鋪覆容易,以滿足形狀復(fù)雜制品成型的要求。

(3)滿足制品的主要性能要求。

3.真空袋膜

由于艇體成型過程操作復(fù)雜,很容易對(duì)真空袋造成破壞。因此,要求真空袋具有良好的延展性、柔韌性、抗穿刺性;同時(shí)要具有較高的耐熱溫度以

免樹脂固化放熱時(shí)變形而影響氣密性。真空袋的顏色最好為淺色,這樣方便觀察樹脂在模腔內(nèi)的流動(dòng)。常用的真空袋膜有耐高溫尼龍膜和聚丙烯膜。

4.密封膠帶

密封膠帶應(yīng)具有高彈性、表面粘結(jié)性以及耐溫性等性能,保證在制品的成型周期內(nèi)保持優(yōu)異的密封性能。

5.導(dǎo)流布

在真空導(dǎo)入成型中,導(dǎo)流布是確保樹脂能夠充滿整個(gè)模腔的關(guān)鍵因素。利用其較高的滲透率,可以大幅度提高樹脂的滲透和流動(dòng)。因此,要求其對(duì)樹脂流動(dòng)阻力小,鋪覆性好。常用的導(dǎo)流布有尼龍網(wǎng)和機(jī)織纖維。

6.剝高層介質(zhì)

剝離層介質(zhì)的作用是將艇體與導(dǎo)流布隔開,方便固化脫模后清除真空輔 助介質(zhì),避免其粘附在制品上。一般選用低孔隙率、低滲透率的薄膜材料作為剝離層介質(zhì),如PE、PP多孔膜等。

7.導(dǎo)流管與抽氣管

導(dǎo)流管與抽氣管都是螺旋管??赏ㄟ^改變管的直徑來調(diào)節(jié)樹脂在管中的流動(dòng)速度。抽真空時(shí),為了避免管道被壓扁,要求管壁有一定的厚度,能夠抵抗真空壓力,保證樹脂流動(dòng)順暢。

2.4游艇艇體真空導(dǎo)入成型工藝設(shè)計(jì)系統(tǒng)總體方案

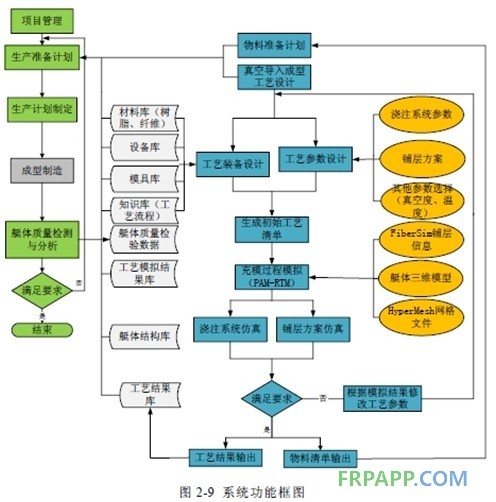

面向游艇艇體的真空導(dǎo)入成型工藝設(shè)計(jì)系統(tǒng)的主要功能是完成艇體成型工藝設(shè)計(jì),并進(jìn)行工藝模擬,系統(tǒng)框架如圖2-9所示。 系統(tǒng)根據(jù)生產(chǎn)需求,建立生產(chǎn)準(zhǔn)備計(jì)劃,通過工藝設(shè)計(jì)及工藝模擬得出最終工藝參數(shù)、物料清單,從而提高工藝設(shè)計(jì)的智能化程度,提高生產(chǎn)效率。其中工藝設(shè)計(jì)部分主要根據(jù)艇體設(shè)計(jì)信息完成初始工藝設(shè)計(jì);工藝模擬部分根據(jù)工藝設(shè)計(jì)模塊提供的工藝參數(shù)進(jìn)行仿真,并對(duì)仿真結(jié)果進(jìn)行評(píng)價(jià)分析,然后反饋給工藝設(shè)計(jì)模塊,進(jìn)一步完善工藝參數(shù)。

本系統(tǒng)主要工作流程為:

(1)建立艇體工藝設(shè)計(jì)與分析項(xiàng)目,設(shè)置相應(yīng)工作目錄,并錄入艇體信息。

(2)根據(jù)以往實(shí)例知識(shí)、手冊(cè)知識(shí),設(shè)計(jì)工藝流程及工藝參數(shù),包括成型材料的選擇、模具設(shè)置、澆注系統(tǒng)設(shè)計(jì)、鋪層參數(shù)設(shè)置、真空度設(shè)置、溫度選擇等,形成規(guī)范的工藝流程。

(3)利用數(shù)據(jù)接口,根據(jù)制造信息,依次完成Pro/E艇體建模,HyperMesh艇體網(wǎng)格劃分等數(shù)值模擬前處理工作。

(4)利用PAM-RTM進(jìn)行工藝模擬,包括充模時(shí)間,溫度分布,壓力分布,樹脂流動(dòng)前鋒等。

(5)對(duì)工藝模擬結(jié)果進(jìn)行分析,針對(duì)存在的缺陷對(duì)工藝參數(shù)進(jìn)行修改,特別是澆注系統(tǒng)設(shè)置和鋪層方案設(shè)置。根據(jù)修改后的工藝參數(shù),再次對(duì)充模過程進(jìn)行模擬。

(6)分析仿真結(jié)果,若滿足艇體質(zhì)量要求,輸出工藝結(jié)果及物料清單。

若不滿足,繼續(xù)修改參數(shù),并進(jìn)行模擬。

(7)利用輸出的工藝結(jié)果指導(dǎo)實(shí)際生產(chǎn),根據(jù)生產(chǎn)實(shí)踐結(jié)果進(jìn)一步修正工藝參數(shù),為下一次工藝試驗(yàn)提供更合理的數(shù)據(jù)。

2.5本章小結(jié)

本章首先對(duì)游艇艇體真空導(dǎo)入成型工藝過程進(jìn)行分析,并對(duì)其中的細(xì)節(jié)問題進(jìn)行了深入研究。為深入研究樹脂在模腔內(nèi)的流動(dòng),建立了充模過程的

數(shù)學(xué)模型。其次,針對(duì)艇體成型中常見缺陷,對(duì)各工藝參數(shù)對(duì)成型質(zhì)量的影響進(jìn)行討論,并給出初步解決方案,進(jìn)而結(jié)合實(shí)際經(jīng)驗(yàn)得出所需材料的選擇

原則。最后.建立了面向游艇艇體的真空導(dǎo)入成型工藝設(shè)計(jì)系統(tǒng)總體框架,并對(duì)系統(tǒng)工作流程進(jìn)行設(shè)置。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)