為更好的分析澆注系統(tǒng)對充模時間的影響,做假設如下:

(1)充模過程中,樹脂粘度不變,不發(fā)生固化反應,真空壓力不變。

(2)對澆口位置進行優(yōu)化時,暫不考慮成型缺陷的影響。

(3)對于所有仿真模型,將抽氣管沿艇舷鋪設即將抽氣口設置在充模流動的末端,以利于空氣的排出和纖維的充分浸潤。

3.4流道布置方式仿真分析

常用的澆注方式有三種:單向注射、中心注射以及周邊注射。此類方式對大批量、小尺寸構件非常有效,但對于艇體這類尺寸大、形狀復雜的構件

并不實用。通過實踐摸索,在上述基本注射方式的基礎上逐漸形成了幾種多流道注射方式,用以大型結構件成型。主要有并行流道布置、魚刺型流道布

置、混合流道布置。下面結合三種流道布置形式在艇體上的實際應用進行仿真分析,其中同一流道上兩個澆注口間距設為1500mm,平行流道間距統(tǒng)一設為400mm。以下分析是在不改變x、y值的情況下,針對不同的流道布置方式對充模時間、成型質量、制造成本的影響進行研究。

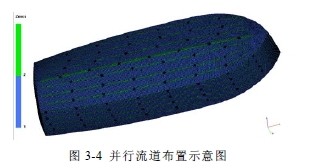

3.4.1并行流道布置

并行流道布置是指流道平行于船體中線,沿船長方向布置,如圖3-4所示。并行流道布置可通過改變兩條平行流道間距來調節(jié)充模時間,對于形狀復雜的構件適應性好。

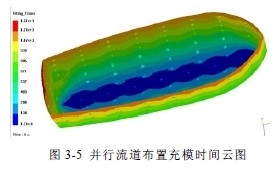

對采用并行流道布置的艇體進行充模仿真,充模時間云圖如圖3-5所示。從仿真結果可以看出,并行流道布置時的樹脂流動前鋒曲線比較平滑,從而降低了產生氣泡、干斑等缺陷的概率,最終艇體成型質量相對較好。不足之處在于對于各個流道的開關時機控制要求較高,充模過程中必須時刻注意樹脂相對下一條流道的位置。注射太早可能導致兩個樹脂流動前鋒匯聚,造成千斑、氣泡等缺陷,注射過晚,則會影響樹脂充模進度。另外,并行流道設置耗材較多,人工成本也隨之增大。

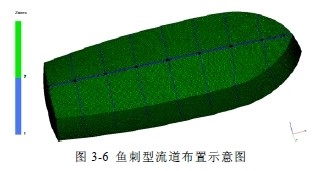

3.4.2魚刺型流道布置

魚刺形布置,顧名思義是流道布置形狀如魚刺一般。由圖3-6可知,主流道鋪設在艇體底部龍骨處,另有若干分流道沿船寬方向布置。魚刺型布置只在龍骨主流道處設置澆注口,船寬方向的分流道只起到分流樹脂的作用,澆口開關時機容易把握。

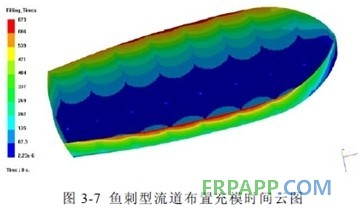

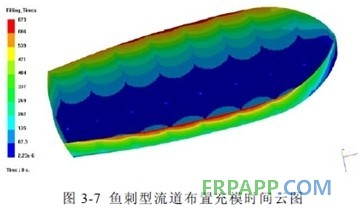

對魚刺形流道布置進行充模仿真,充模時間云圖如圖3-7所示。該布置方式充模時間相對較短。需要注意的是,充模時主流道上的澆口必須同時打開,以防止船寬方向的分流道中樹脂形成的流動前鋒匯聚時形成氣泡等缺陷。另外,由于艇體力學性能的需要,底部和側面鋪層方案不同,對應的滲透率也不相同。實際情況下,艇體側面預成型體的滲透率略高于艇體底板預成型體的滲透率,樹脂在艇體側面的流動速度高于在艇體底板的流動速度。當樹脂從底部流入側面時速度加快,導致樹脂過早的被抽入樹脂采集器,而在艇體底部靠近側面處形成缺陷,對于艇體的力學性能是非常不利的。

3.4.3混合型流道布置

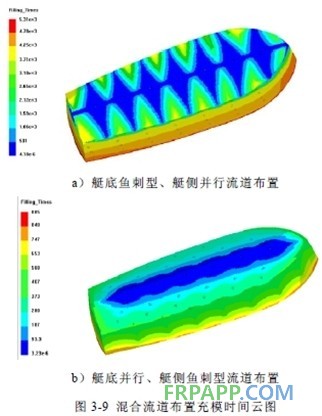

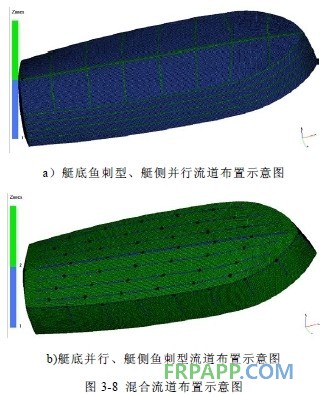

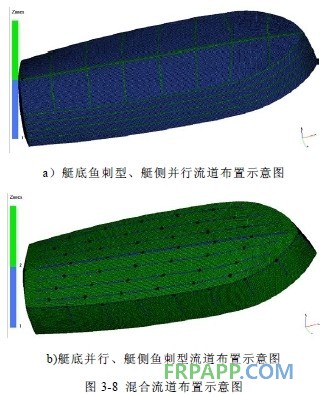

混合流道布置是以上兩種布置方式的結合?;旌狭鞯啦贾梅绞奖容^靈活,可分為艇底魚刺型布置、艇側并行布置和艇底并行布置、艇側魚刺型布置兩種,如圖3-8所示?;旌喜贾梅绞嚼^承了魚刺型流道布置充模時間短的優(yōu)點以及行流道樹脂流動前鋒平滑的特點,而且耗材適量,成本相對較低。

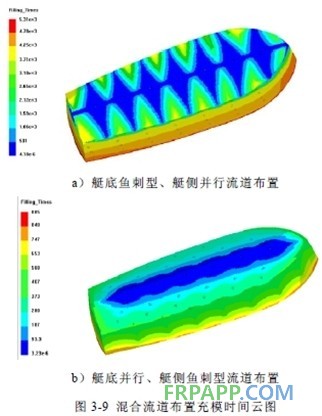

對混合布置的兩種方式進行充模仿真,如圖3-9所示。對于艇底魚刺、艇側并行的布置方式,當樹脂流動前鋒到達艇底與艇側交界處時,相鄰分流道之間有相當區(qū)域未被浸潤。若此時打開下一流道,不同流道的樹脂流動前鋒交匯容易形成氣泡,并且形成高壓區(qū),阻礙樹脂流動。若不打開流道,則魚刺型布置充模迅速的特點并未被充分利用。對于艇底并行、艇側魚刺的布置方式,通過艇底流道依次進行樹脂注射,避免了樹脂快速流出造成的浸漬不完全;而艇側面的分流道則減小了重力對樹脂流動的阻礙作用,發(fā)揮了其速度優(yōu)勢。

綜合分析三種流道布置方式在艇體成型中的應用,本文選取混合布置方式進行流道鋪設。其中艇體底層鋪設并行流道,同時以舷側與艇底結合處為主流道向艇體側面鋪設魚刺型流道。

3.5澆口位置仿真與優(yōu)化

在艇體真空導入成型充模過程中,澆口位置處壓力為一個大氣壓,隨著樹脂流動前鋒的向前推移,壓力差逐漸變小,樹脂充模時間迅速增加。為了防止樹脂固化導致的填充不完全,應盡量縮短充模時間。顯而易見的是流道越多、澆口越密集,充模時間相對越短,越有利于樹脂的流動以及纖維的浸潤。但是隨著流道和澆口的增多,所需原材料和人工成本都會增加。特別是在真空導入成型的很多材料都需要從國外進口的情況下,流道和澆口數(shù)量的增多對整體經濟效益的限制更加明顯。因此,在保證樹脂流動均勻,并完全浸潤預成型體的情況下,應使每個澆口效益最大化,即使用最少的澆口,在合理的時間段內完成樹脂對模腔的填充。

3.5.1澆口位置優(yōu)化數(shù)學模型

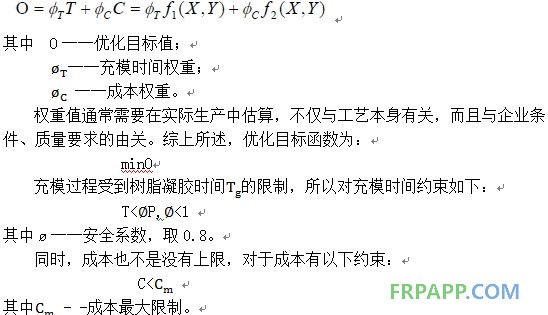

為了便于優(yōu)化,必須首先定義目標函數(shù)。目標函數(shù)應能體現(xiàn)優(yōu)化參數(shù)對優(yōu)化目標的影響,但這是很難量化的,通常需要通過經驗來確定。本文以充模時間和成本為目標,對澆口間距進行優(yōu)化,可以得到以下函數(shù)關系式:

T=f1 (X,Y)

c=f2 (X,Y)

其中T--充模時間;

C--成本。

值得注意的是,這里的成本不僅僅是單純的經濟成本,如材料和人工成本,還包括著操作復雜度比如管路鋪覆復雜度和澆口控制復雜度等,所以成本在本文中是一個資金成本和復雜度的綜合值。在澆口位置優(yōu)化中,充模時間和工藝成本所占的權重不同,因此,最終的優(yōu)化目標O如下式所示:

通過以上分析,式(3-4)、(3-5)、(3—6)一起組成了澆口位置優(yōu)化的目標函數(shù)。

3.5.2澆口位置仿真

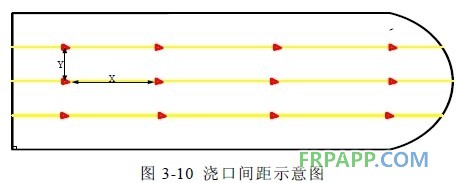

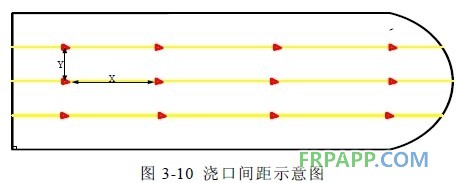

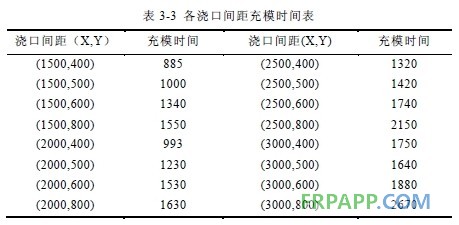

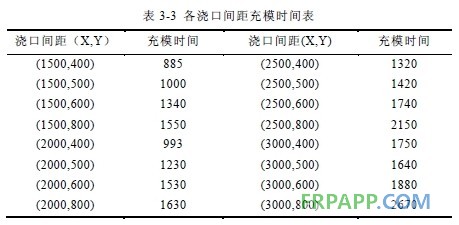

本節(jié)在采用艇底并行布置、艇側魚刺型布置的基礎上,以最短充模時間和最小成本為目標,對不同的澆口間距進行仿真優(yōu)化,得出最優(yōu)澆口位置。澆口間距X,Y如圖3-10所示,黑色邊線表示艇體俯視框架,黃色線代表鋪設的流道,紅色三角形代表澆注口。根據(jù)實際生產中的經驗值,取離散的X、Y為別為:X=1500,2000,2500,3000; Y=400,500,600,800,單位為毫米??傻脻部陂g距X、Y的組合共計1 6組。

[ 復材學院搜索 ]

[ 加入收藏 ]

[ 告訴好友 ]

[ 打印本文 ]

[ 違規(guī)舉報 ]

[ 關閉窗口 ]

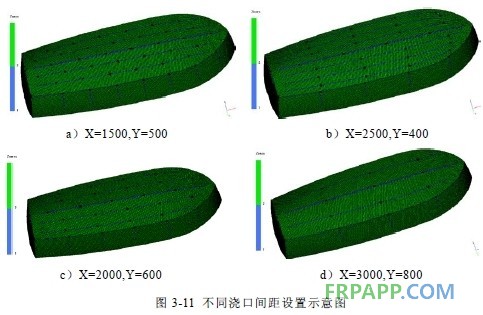

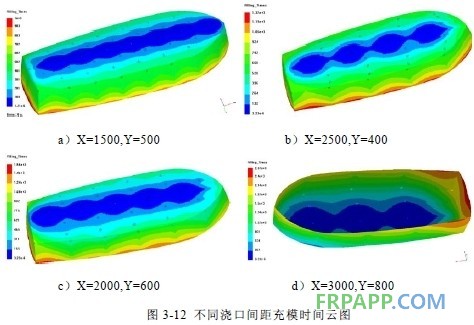

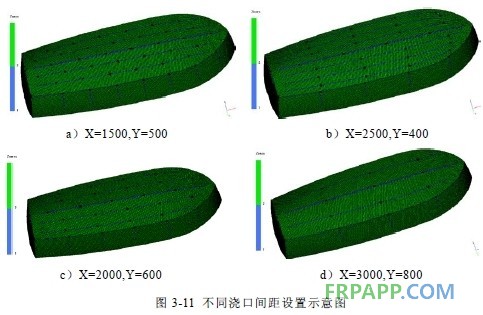

利用PAM-RTM對不同的澆口間距進行設置,現(xiàn)列出四組不同間距下的澆口布置示意圖,如圖3 -11所示;其中綠色區(qū)域表示導流布,藍色狹窄區(qū)域表示用樹脂管鋪設的流道,圓點表示澆口。

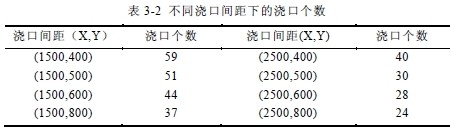

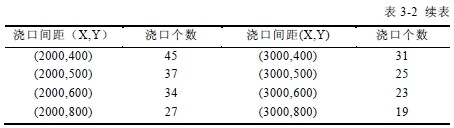

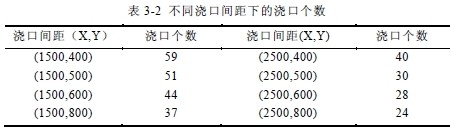

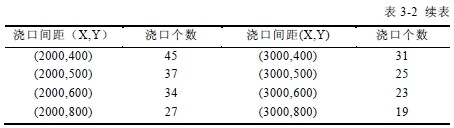

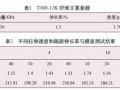

對于同一艇體模型,在不同澆口間距下,其澆口總個數(shù)如表3-2所示。

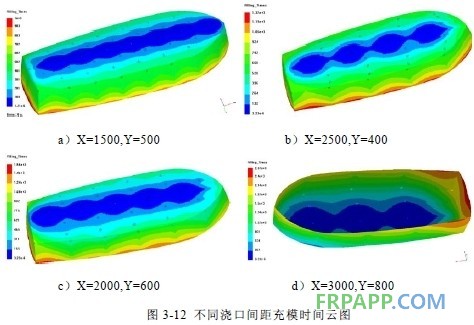

充模時,首先打開艇體龍骨處流道上的澆口控制開關開始注膠,當樹脂流動前鋒接近下一流道時觸發(fā)傳感器,此時關閉上一流道上的澆口,開啟下一流道上的澆口。通過傳感器自動控制不同流道上澆口的開關時機,逐步完成充模。由于篇幅有限,僅列出部分模型充模時間云圖,如圖3-12所示??梢钥闯霾煌瑵部陂g距情況下,樹脂流動前鋒差別不大,但是充模時間有較大差別,說明澆口間距對充模時間的影響遠大于流動前鋒。

本次仿真所用樹脂粘度為200cps,其凝膠時間為1800秒。根據(jù)仿真結果對不同澆口間距下的充模時間進行統(tǒng)計,結果如表3-3所示。由表可知X=3000,Y=600; X=2500,Y=800; X=3000,Y=800三種情況下,充模時間超出樹脂凝膠時間,在實際生產中將會造成樹脂無法完全填充模腔,導致艇體報廢。分析其他澆口間距下的充模時間不難發(fā)現(xiàn)其時間差在宏觀上并不大,但由于樹脂凝膠時間的限制,對于艇體充模過程來說,必須分秒必爭。越是盡快完成充模,越能降低浸漬不完全的風險。

魯ICP備2021047099號

魯ICP備2021047099號