5.4.2工藝設(shè)計實例

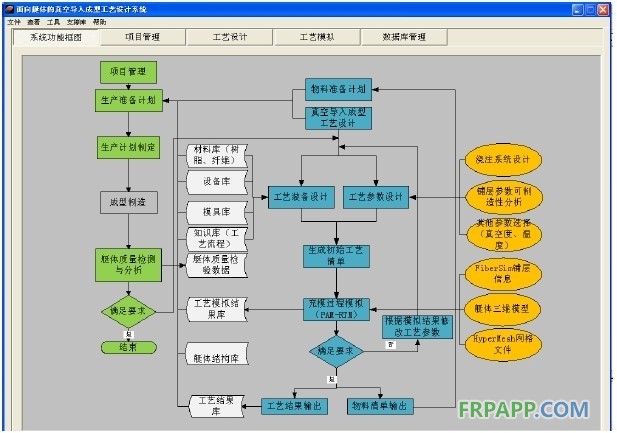

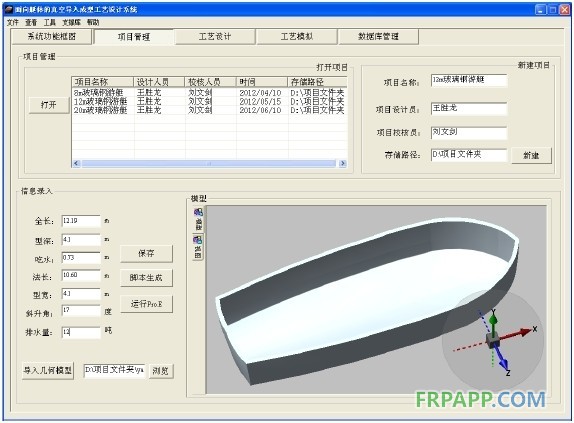

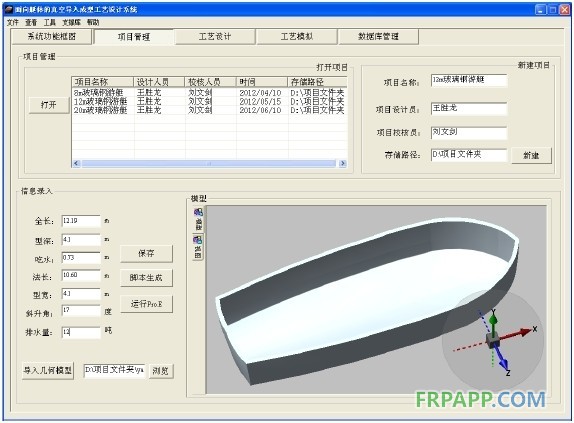

本文以12m玻璃鋼游艇真空導(dǎo)入成型工藝設(shè)計為例,演示系統(tǒng)運行過程。進入系統(tǒng)后,首先通過圖5-4了解系統(tǒng)總體功能。然后進入項目管理項,其界面如圖5-5所示。根據(jù)需要,可選擇打開原有項目或建立新的項目。本節(jié)以新建項目為例對系統(tǒng)操作進行演示。在新建項目控件中輸入項目名稱、設(shè)計人員、校核人員并設(shè)置存儲路徑,以便確定系統(tǒng)生成的文件夾位置。然后,根據(jù)項目要求錄入艇體基本信息,包括艇體全長、型寬、型深、法長、吃水、斜升角等數(shù)據(jù)。通過調(diào)用Pro.E建模軟件完成艇體幾何模型的建立,也可以直接導(dǎo)入存在的艇體模型。

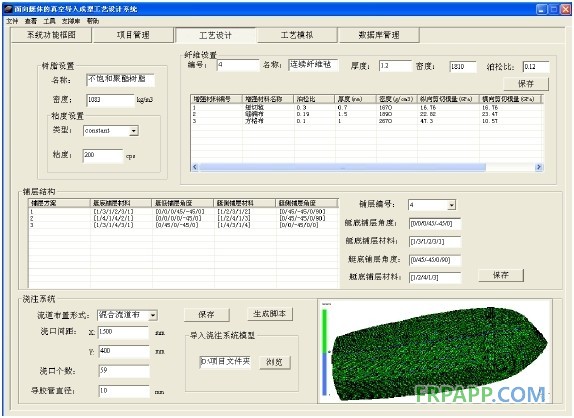

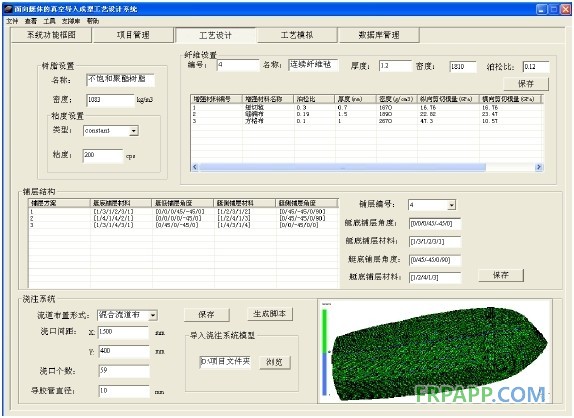

完成新項目的創(chuàng)建并錄入艇體基本信息后,點擊工藝設(shè)計項進行切換,此時系統(tǒng)窗口界面如圖5-6所示。根據(jù)艇體真空導(dǎo)入成型工藝設(shè)計的需要,該界面主要分為四個部分:樹脂設(shè)置、纖維設(shè)置、鋪層結(jié)構(gòu)、澆注系統(tǒng)設(shè)置。設(shè)計人員根據(jù)所了解的工藝知識及實踐經(jīng)驗進行初步工藝設(shè)計。樹脂設(shè)置中,可以根據(jù)需要設(shè)定樹脂的粘度為常量或是時間、溫度的函數(shù)。纖維設(shè)置中,對所用增強材料進行編號,并保存其厚度、密度等基本參數(shù)。鋪層結(jié)構(gòu)設(shè)置中,分別對艇體底部區(qū)域及艇體側(cè)面區(qū)域進行鋪層設(shè)置,包括每一層所用增強材料編號及其鋪放角度。鋪層為從模具開始按由下到上的順序進行鋪設(shè)。澆注系統(tǒng)設(shè)置中,可根據(jù)艇體尺寸和形狀,結(jié)合以往設(shè)計經(jīng)驗,選擇道布置形式和澆口間距,并導(dǎo)入澆注系統(tǒng)設(shè)置模型,以更直觀的觀察流道和澆口分布。圖5-6所示為混合流道布置情況下,X=1500,Y=400時的澆注系統(tǒng)設(shè)置。

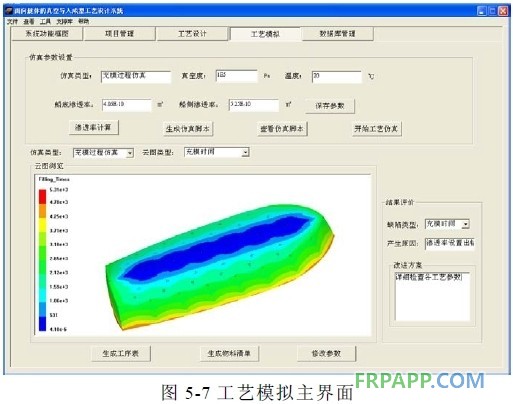

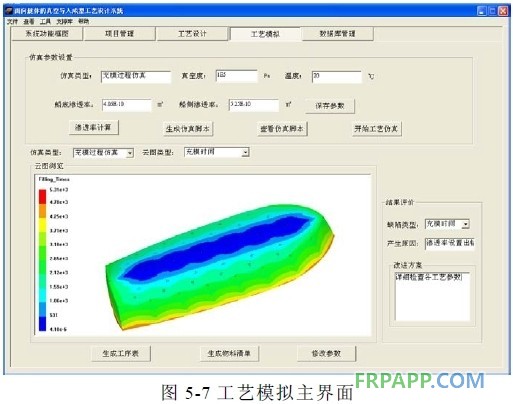

點擊工藝模擬項,利用工藝設(shè)計項初步設(shè)計的工藝參數(shù)進行仿真,以驗證是否正確,并對存在的缺陷進行更改。工藝模擬項分為兩個部分:仿真參數(shù)設(shè)置、仿真結(jié)果查看。

仿真參數(shù)設(shè)置主要是根據(jù)實際生產(chǎn)環(huán)境,設(shè)置成型溫度及真空度,并根據(jù)工藝設(shè)計中的鋪層方案,調(diào)用滲透率計算模塊得出艇體底板和艇體側(cè)面的滲透率。完成上述參數(shù)設(shè)置后,點擊“生成仿真腳本”,可以得到實現(xiàn)艇體充模過程仿真功能的軟件腳本。然后,可以進一步對腳本文件進行檢查,分析其材料屬性、真空壓力、澆注系統(tǒng)設(shè)置。檢查無誤后,開始進行工藝仿真。仿真結(jié)果查看部分可以根據(jù)需要調(diào)出仿真所得的充模過程、充模時間、壓力分布、溫度分布的云圖,并對成型結(jié)果進行評價。根據(jù)對模擬結(jié)果的分析評判此工藝參數(shù)下的成型質(zhì)量能否滿足要求,選擇生成工序表或返回工藝設(shè)計項,針對所存在問題重新修改工藝參數(shù),直到仿真結(jié)果滿足要求。圖5-7所示為充模時間云圖,分析可知參數(shù)設(shè)置中存在問題,使其充模時間遠遠超過樹脂凝膠時間??赏ㄟ^檢查工藝參數(shù)設(shè)置,重新進行模擬,直到成型質(zhì)量達標。

以上就是面向艇體的真空導(dǎo)入成型工藝設(shè)計系統(tǒng)進行工作的完整實例,完成了艇體成型工藝設(shè)計及仿真的任務(wù)。

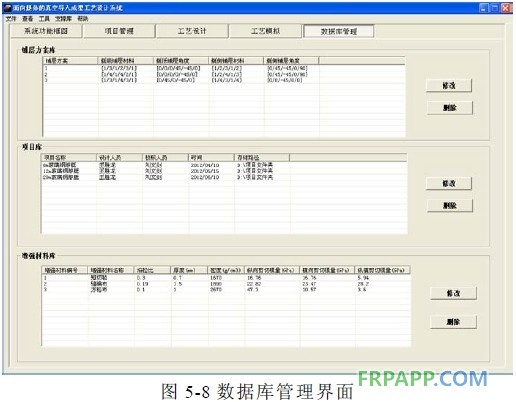

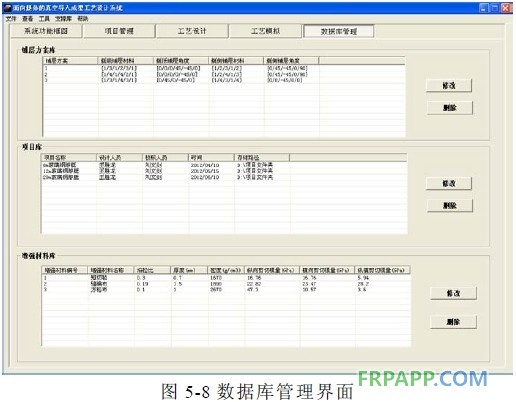

此外,數(shù)據(jù)庫管理項是面向艇體真空導(dǎo)入成型工藝設(shè)計系統(tǒng)不可或缺的一部分。其主要工作是對工藝設(shè)計中所建立的項目文件庫、材料庫、鋪層方案庫、工藝知識庫進行管理,包括修改、刪除等操作。其界面如圖5-8所示。

5.5本章小結(jié)

本章完成了面向艇體的真空導(dǎo)入成型工藝設(shè)計系統(tǒng)的軟件結(jié)構(gòu)的構(gòu)建。介紹了軟件系統(tǒng)主類的工作關(guān)系,并對系統(tǒng)與外部CAD/CAE軟件之間的數(shù)據(jù)交換問題進行研究,設(shè)置了系統(tǒng)文件的存儲路徑。最后,結(jié)合艇體真空導(dǎo)入成型工藝設(shè)計實例介紹了系統(tǒng)工作過程,驗證了系統(tǒng)的可行性。

結(jié) 論

針對艇體真空導(dǎo)入成型工藝中存在工藝設(shè)計效率低、成型周期長、成本高等問題,本論文以山東省中復(fù)西港艇體有限公司生產(chǎn)的12m玻璃鋼游艇為例,對艇體真空導(dǎo)入成型工藝進行分析,對成型過程中非常關(guān)鍵的澆注系統(tǒng)和鋪層方案進行優(yōu)化,并將計算機輔助工藝設(shè)計技術(shù)應(yīng)用于艇體真空導(dǎo)入成型工藝設(shè)計。主要工作如下:

(1)結(jié)合真空導(dǎo)入成型工藝的原理,對實際生產(chǎn)中的艇體真空導(dǎo)入成型過程進行了細致分析,并建立了充模過程的數(shù)學(xué)模型。分析了工藝參數(shù)對成型過程和成型質(zhì)量的影響;列出了常見成型缺陷產(chǎn)生的原因,并給出了不完全填充、氣泡、干斑等缺陷的初步解決方案;得出了樹脂、增強材料、真空袋膜等成型材料的選擇原則。構(gòu)建了面向艇體的真空導(dǎo)入成型工藝設(shè)計系統(tǒng)功能框架,并設(shè)置其工作過程。

(2)利用Pro.E建立了12m玻璃鋼游艇的三維模型,模型簡化后,利用HyperMesh進行了三角形網(wǎng)格單元的劃分。對并行流道布置、魚刺型流道布置、混合流道布置這三種流道布置方式進行仿真,從充模時間、成型質(zhì)量、制造成本等角度比較得出最佳流道布置。根據(jù)實際生產(chǎn)經(jīng)驗,在一定范圍內(nèi)離散的選擇了1 6組不同澆口間距布置,進行充模仿真,并利用插值擬合,以最短充模時間和最小成本為目標得出最優(yōu)澆口位置。

(3)分析了常用增強材料的性能,并建立了導(dǎo)流布和增強材料預(yù)成型體的滲透率求解模型。針對艇體不同區(qū)域鋪層結(jié)構(gòu)并不完全相同的特點,對不同鋪層方案進行仿真,分析仿真結(jié)果及其產(chǎn)生的缺陷,比較之后得出合理鋪層方案。

(4)建立了面向艇體的真空導(dǎo)入成型工藝設(shè)計系統(tǒng)的軟件結(jié)構(gòu),以Visual C++為平臺實現(xiàn)了外部支撐軟件的集成,完成了系統(tǒng)實現(xiàn),并進行了實例驗證。

通過本課題的研究的進一步研究方向如下:

通過本課題的研究的進一步研究方向如下:

(1)由于質(zhì)量檢測技術(shù)的限制,真空導(dǎo)入成型工藝在厚度較大艇體的成型方面受到很大限制,其檢測技術(shù)亟需改進。

(2)由于時間限制,本文實現(xiàn)的面向艇體的真空導(dǎo)入成型工藝設(shè)計系統(tǒng)只是一個原型系統(tǒng),系統(tǒng)功能以及工藝知識庫還需進一步改進完善。

魯ICP備2021047099號

魯ICP備2021047099號