一、目前概況

過去國內(nèi)加油站多采用鋼制單層臥式埋地油罐,對這些油罐的滲泄漏問題沒有引起足夠重視,也缺乏系統(tǒng)性的調(diào)查。北京市從上世紀(jì)80年代開始發(fā)現(xiàn)油庫、加油站泄漏污染地下水的情況。根據(jù)國內(nèi)外調(diào)查結(jié)果顯示:使用10年以上的儲油罐有46%會發(fā)生滲漏,15年以上的儲油罐滲漏概率高達(dá)71%。

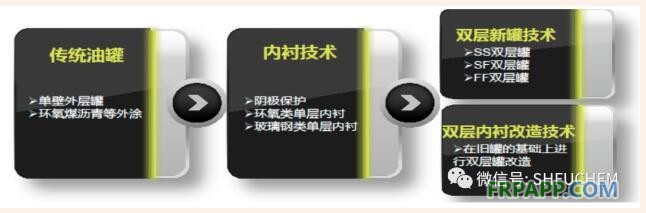

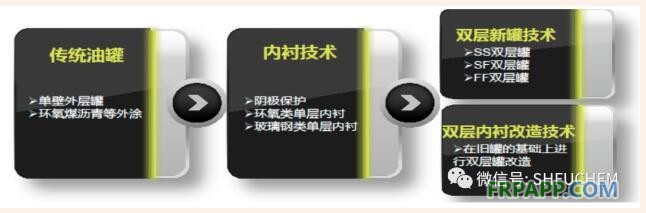

目前我國加油站數(shù)量已經(jīng)超過10萬座,約40多萬個儲油罐。其中約有10萬個已經(jīng)完成防滲漏改造(包括防滲池、內(nèi)襯)?,F(xiàn)在,加油站防滲泄漏治理正在全國展開。其改造方案主要分為三種:一是現(xiàn)有單層罐直接更換為雙層罐;二是在油罐區(qū)設(shè)置防滲池;三是對原有埋地油罐進(jìn)行內(nèi)襯改造,可以選擇一種方案或幾種方案綜合利用。

目前市場上雙層罐改造主要有以下兩種方式,一是原有單層油罐更新為SS/SF/FF雙層新罐,二是在原有單層油罐的基礎(chǔ)上進(jìn)行雙層內(nèi)襯改造。在 各個油品銷售公司,基本上以SF、FF的直接替代為主。但是在實踐操作中,原來經(jīng)雙壁改造替代或更換使用的各類SS、SF、FF罐存在或出現(xiàn)了很多問題,某油品銷售公司抽檢SF罐不合格率超過50%,一些小廠制作FF罐的質(zhì)量更是堪憂,如果對于一些已經(jīng)改造并投入的雙壁油罐進(jìn)行修復(fù),那之前的工作與投入將是毫無意義可言,因此建議在未改造的項目中注意材料與工藝的選擇:

1、部分埋地雙層SS/SF/FF型油罐生產(chǎn)廠家由于工藝不成熟,導(dǎo)致產(chǎn)品不合格的原因主要是隨意減薄厚度,結(jié)構(gòu)強度不達(dá)標(biāo),如果用于多地震地區(qū),使用情況堪憂,尤其是采用FF罐時,沒有充分考慮玻璃鋼產(chǎn)品高強低模的特性,當(dāng)油罐基礎(chǔ)承載余度不夠或施工質(zhì)量不達(dá)標(biāo)時,可能發(fā)生地基沉降、地震或承載等影響因素,導(dǎo)致FF出現(xiàn)一些不可修復(fù)性的受損或破壞。

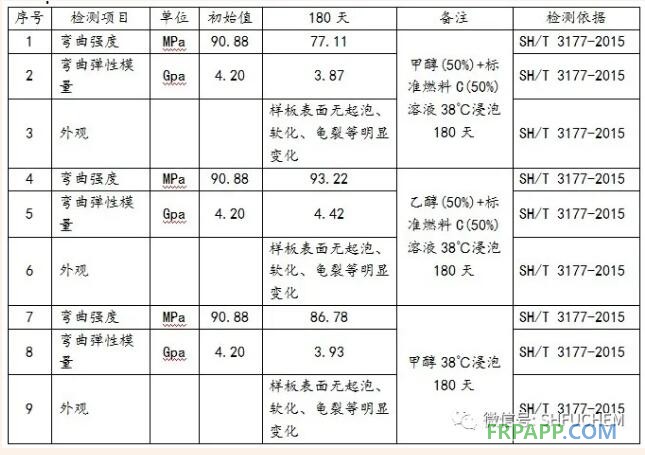

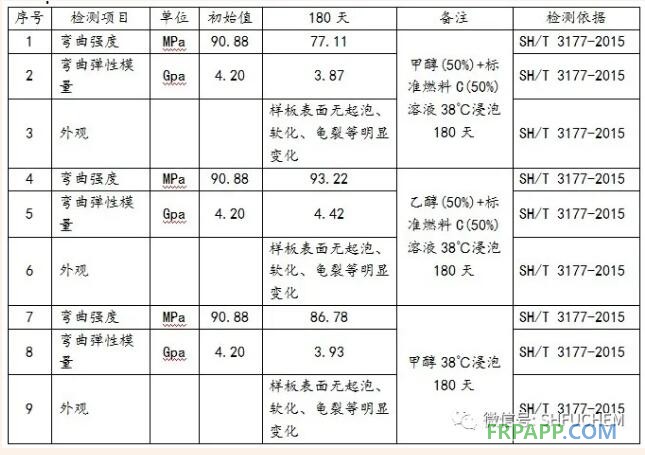

2、樹脂體系沒有做過嚴(yán)格的浸泡實驗(特別是乙醇汽油和甲醇汽油),耐油品浸泡性能結(jié)論令人不安,樹脂耐腐蝕性差,無法保證長期耐油性,尤其是很難適應(yīng)國家長期能源戰(zhàn)略(大量推廣使用滲透及溶脹性更強的甲醇汽油現(xiàn)狀或趨勢)。在FF罐以及非開挖雙壁油罐改造中,之前基本上用不飽和聚酯樹脂(UPR),在固化良好并經(jīng)后固化處理的內(nèi)層,可以耐目前的油品介質(zhì),但在工程實踐中,一些廠家由于條件限制不可能采用后固化處理,有的采用光固化工藝,導(dǎo)致耐蝕層防滲透及溶脹的腐蝕性能不能完全達(dá)到理想狀態(tài),最后導(dǎo)致油品膠質(zhì)超標(biāo)。

3、層間泄露不保壓,檢漏系統(tǒng)虛設(shè)。

4、罐體內(nèi)結(jié)構(gòu)復(fù)雜,改造過程中容易造成層間泄漏不保壓。

5、施工隊水平參差不齊,安全意識比較薄弱,已經(jīng)造成多起安全事故。

6、在SS、SF類雙層罐的制作與安裝過程中,可能由于焊接等處理的差異,最后導(dǎo)致鋼結(jié)構(gòu)出現(xiàn)部分腐蝕點等情況。

7、在之前采用非開挖技術(shù)改造的項目中,一些工程公司采用不飽和聚酯樹脂以及相應(yīng)的一些施工工藝中,實施的技術(shù)不成熟或工程能力有限,造成了很多質(zhì)量隱患,或沒有考慮之后油品升級迭代要求,從而造成工程質(zhì)量安全事故不斷,質(zhì)量問題也層出不窮,對于這種情況,有必要考慮對一些已改造項目進(jìn)行二次修復(fù)。

在未來幾年,已經(jīng)投入使用的雙層罐將會陸續(xù)暴露出各種質(zhì)量問題:

1、樹脂選材不規(guī)范,造成油品膠質(zhì)含量超標(biāo),影響油品質(zhì)量。

2、檢漏系統(tǒng)安裝時不規(guī)范,造成檢漏系統(tǒng)失效,無法正常報警。

3、施工中工藝不規(guī)范,造成層間中空層泄漏,無法保壓。

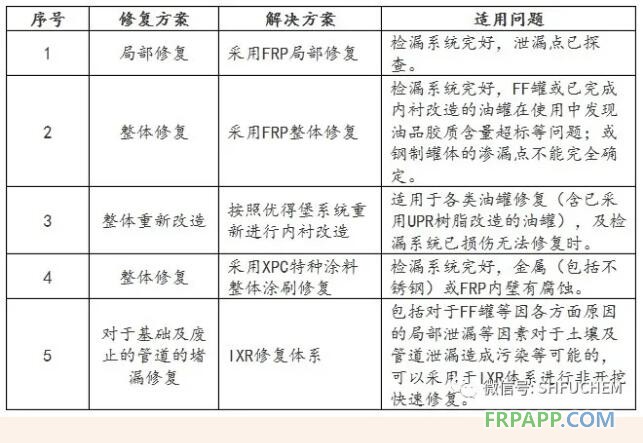

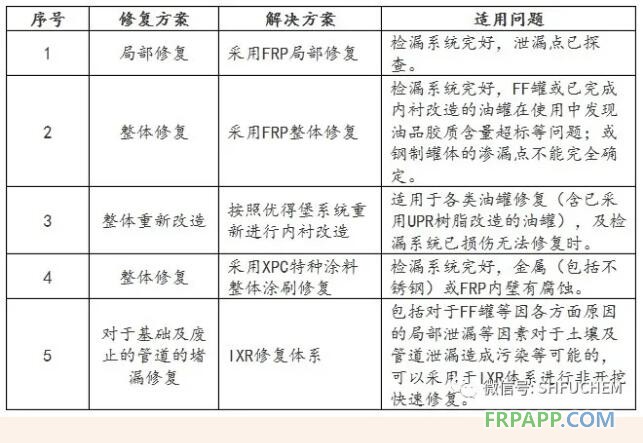

二、各種修復(fù)方案解析

上海富晨化工有限公司在多年成功進(jìn)行在役油罐改造的經(jīng)驗基礎(chǔ)上,針對原有的SF、FF、SS等雙層罐的失效情況,提供了各種類型的修復(fù)解決方案:

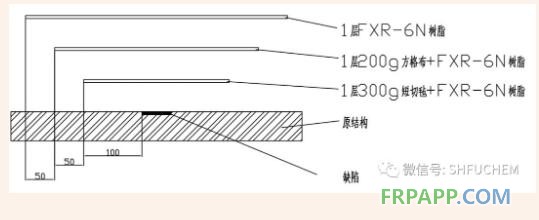

2.1FRP局部修復(fù)

A、適用于:檢漏系統(tǒng)完好,泄漏點已探查,找到并標(biāo)識泄漏點或損傷點。

B、施工工藝:

1)以標(biāo)識點為中心,外延20-30厘米范圍內(nèi)為待修復(fù)面;

2)鋼基體的待修復(fù)面表面需打磨除銹清潔;FRP待修復(fù)面表面需要打磨。

3)建議結(jié)構(gòu):

a) 先鋪設(shè)1層300g短切氈+FXR-6N,比缺陷部位大10厘米

b) 再鋪設(shè)1層200g方格布+FXR-6N,比前一層鋪層大5厘米

c) 最后再涂刷1層FXR-6N樹脂,比前一層鋪層大5厘米

也可根據(jù)實際情況做FRP局部補強,選用FXR-6N樹脂。

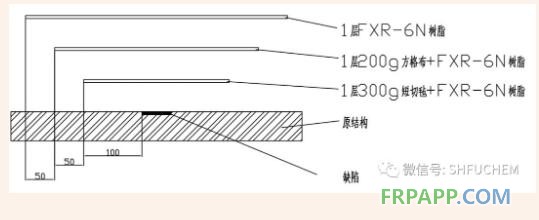

2.1FRP局部修復(fù)

A、適用于:檢漏系統(tǒng)完好,泄漏點已探查,找到并標(biāo)識泄漏點或損傷點。

B、施工工藝:

1)以標(biāo)識點為中心,外延20-30厘米范圍內(nèi)為待修復(fù)面;

2)鋼基體的待修復(fù)面表面需打磨除銹清潔;FRP待修復(fù)面表面需要打磨。

3)建議結(jié)構(gòu):

a) 先鋪設(shè)1層300g短切氈+FXR-6N,比缺陷部位大10厘米

b) 再鋪設(shè)1層200g方格布+FXR-6N,比前一層鋪層大5厘米

c) 最后再涂刷1層FXR-6N樹脂,比前一層鋪層大5厘米

也可根據(jù)實際情況做FRP局部補強,選用FXR-6N樹脂。

2.4 XPC特種涂料整體或局部涂刷修復(fù)

A、適用于:檢漏系統(tǒng)完好,適用各種基礎(chǔ),包括金屬內(nèi)壁(包括不銹鋼基礎(chǔ))有腐蝕點,也可適用于FRP層整體或局部修復(fù)。

B、施工工藝:

1) 金屬內(nèi)壁需整體打磨除銹清潔;

2) 整體或局部涂刷1層XPC特種涂料;

3)具體工藝見XPC施工手冊。

2.5 IXR修復(fù)體系

A、IXR材料是一種低粘度、低VOC的特種無溶劑聚合物體系,通過多組分聚合物與催化劑協(xié)同作用,可自由調(diào)整固化時間,性能遠(yuǎn)遠(yuǎn)優(yōu)于水泥體系。體系均不含任何顆粒物質(zhì),不溶于水、不溶于油,不受地層水礦化度影響,該材料可以在含水、含油的惡劣復(fù)雜環(huán)境中固化,并具有優(yōu)良的力學(xué)性能和耐化學(xué)介質(zhì)腐蝕。

B、施工工藝

1)從樹脂桶中倒入計算所需體積到方便和安全的配液容器中。

2)添加固化劑后,高轉(zhuǎn)速下攪動/循環(huán)5-10分鐘;

3)將全部材料放置到輸送罐中,然后連接管線準(zhǔn)備泵入待修復(fù)區(qū)域。

三、 有關(guān)技術(shù)資料

3.1 由于第1、2、3中方案中均涉及到玻璃鋼層的制作,也是采用優(yōu)得堡(Ultradepot)體系中的環(huán)氧樹脂。下面就優(yōu)得堡(Ultradepot)環(huán)氧樹脂內(nèi)襯系統(tǒng)及相關(guān)材料作一簡單的介紹,優(yōu)得堡體系有以下特點:

1) 節(jié)省工期,工程量小。油站無需大型土建施工,對現(xiàn)有儲罐進(jìn)行改造。尤其適合罩棚下油罐,油罐更換改造難度大的油罐。

2) 采用特殊的過橋貫通方式,不破壞原有的環(huán)向加強筋和三角支撐。

3) 內(nèi)罐結(jié)構(gòu)中的樹脂采用國際上眾多系統(tǒng)采用的環(huán)氧樹脂系統(tǒng),具有機械強度高、致密性好、延展度大、優(yōu)良的耐腐蝕性和電蝕性的優(yōu)點。研發(fā)的無溶劑環(huán)氧樹脂,施工過程無揮發(fā)高環(huán)保安全,力學(xué)性能優(yōu)異,超低收縮;同時針對國內(nèi)生物汽油(甲醇汽油、乙醇汽油)的推廣,還特別研發(fā)了特種耐腐蝕無溶劑環(huán)氧樹脂。設(shè)計壽命30年以上,原材料的質(zhì)量有保證,耐所有的油品(包括:汽油,柴油,乙醇汽油,生物柴油,AD-Blue,原油,航空燃油,甲醇汽油等)的腐蝕要求,并對油品無污染。

4) 可根據(jù)鋼罐原壁厚設(shè)計不同的內(nèi)罐內(nèi)外壁玻璃鋼厚度,保證強度和耐腐蝕性,同時據(jù)實際工況,通過厚度的設(shè)計和計算可達(dá)到自結(jié)構(gòu)的標(biāo)準(zhǔn),極大地提高作業(yè)效率和防腐蝕效果。

5) 由于環(huán)氧樹脂的力學(xué)性能和耐腐蝕特性更優(yōu)于一般的通用樹脂,在施工改造完畢后,可以減薄結(jié)構(gòu)厚度,罐總?cè)莘e減少不大于1%,對油罐容積影響較少。

6)在工藝選擇中,可以有充分的自由選擇3D纖維織物或鋁箔方式進(jìn)行貫通檢測,同時也降低了改造成本。

7) 由于采用無溶劑的環(huán)氧樹脂施工,低VOC揮發(fā),在施工作業(yè)過程中,沒有如不飽和聚酯樹脂(如對苯型UPR)的苯乙烯溶劑等揮發(fā)因素,極大提高了作業(yè)的安全性和作業(yè)效率,避免出現(xiàn)爆炸、死亡等安全事故。

8) 油罐內(nèi)壁可采用涂刷導(dǎo)靜電層或與導(dǎo)電沖擊板組成雙重防靜電措施。

9) 檢漏設(shè)備為符合國標(biāo)最高滲漏檢測等級I級的真空式測漏系統(tǒng),是一套綜合的測漏系統(tǒng),能主動檢漏,中文語音報警。

10) 施工方案經(jīng)過40多個站點的驗證和優(yōu)化,可實現(xiàn)生產(chǎn)定量化、流水作業(yè)、標(biāo)準(zhǔn)化、規(guī)范化管理,實現(xiàn)生產(chǎn)過程質(zhì)量全程控制。

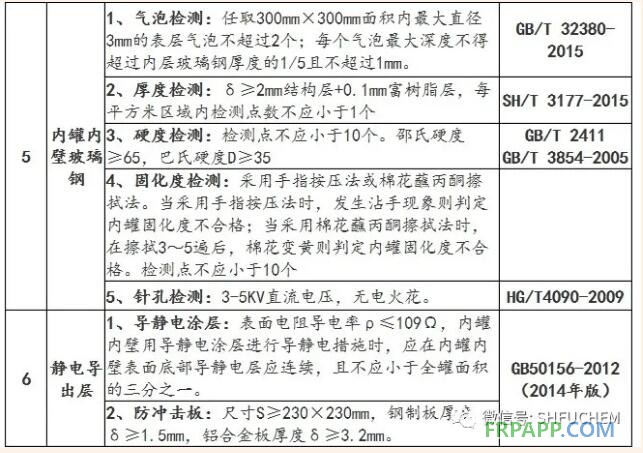

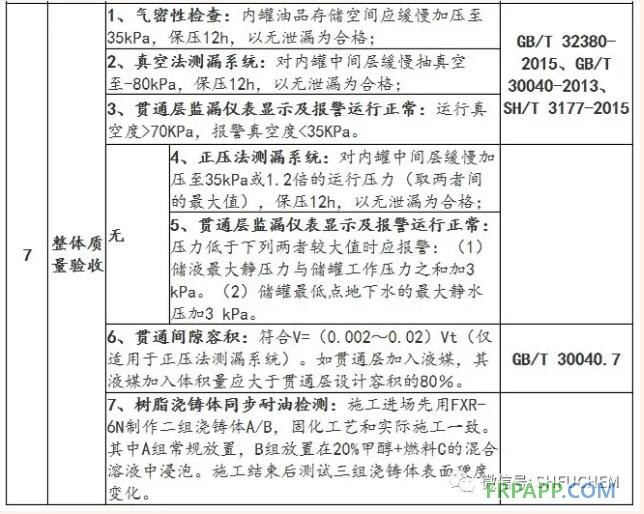

11) 施工驗收標(biāo)準(zhǔn)完全按照國標(biāo)的驗收項目設(shè)定,部分項目標(biāo)準(zhǔn)甚至高于國標(biāo)。

另外,目前國內(nèi)工程公司的選材依據(jù)均源自國外工程公司的成熟經(jīng)驗,基本上是選用剛性材料并采用玻璃鋼(FRP)內(nèi)襯方式解決,材料主要是環(huán)氧樹脂或者是特種不飽和聚酯樹脂(UPR)和乙烯基酯樹脂(VER),之所以采用不飽和樹脂主要是依據(jù)國內(nèi)的有關(guān)標(biāo)準(zhǔn)和UL檢測的評定習(xí)慣。

針對目前市場上主流采用的對苯不飽和聚酯樹脂和環(huán)氧樹脂,我們可以從性能及工藝上分析評估各自的特性,及此可以選擇合適的內(nèi)襯材料。

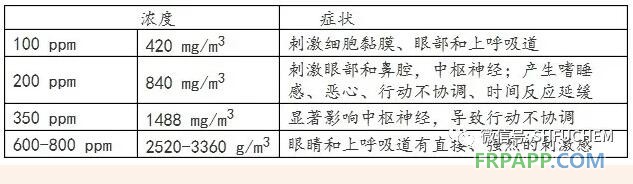

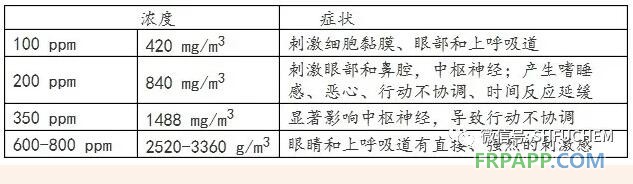

首先是材料的安全性,苯乙烯在UPR產(chǎn)業(yè)中是一個重要的原材料,由于有著稀釋和交聯(lián)的雙重作用,苯乙烯目前仍是對苯UPR樹脂中用量最大的活性單體,通常占樹脂質(zhì)量的30%~50%。然而苯乙烯的常溫蒸氣壓較高,易揮發(fā)。在玻璃鋼成型過程中,特別是在手糊成型或噴射成型等開模成型工藝,苯乙烯因大量揮發(fā),對環(huán)境造成污染,并對操作者的身體健康造成影響(見表1 ),為此歐美各國出臺了相關(guān)法規(guī)以限制生產(chǎn)和使用中苯乙烯的揮發(fā)量。因此如何有效降低不飽和聚酯樹脂體系中苯乙烯揮發(fā)量已引起了政府和社會公眾的普遍關(guān)注。據(jù)資料顯示在敞開作業(yè)環(huán)境中,有60m3/min的蛇形軟管排風(fēng)情況下,苯乙烯的會超過130ppm,所以在內(nèi)襯改造過程中,在狹小封閉空間中會遠(yuǎn)遠(yuǎn)超過這個濃度。

表1 Threshold Toxicity Values 毒性閥值

一些廠家通過采用低苯乙烯揮發(fā)劑來降低苯乙烯的揮發(fā),以達(dá)到LSE(Low Styrene Emission)的目的,但是存在一個風(fēng)險,由于這些助劑是通過表面的蠟封來達(dá)到物理的降低苯乙烯的揮發(fā),但是可能會導(dǎo)致層間的剝離強度的差別,最后可能導(dǎo)致力學(xué)性能的下降。

同時,由于苯乙烯的揮發(fā)的因素極大地增加在封閉空間的爆炸等風(fēng)險,國內(nèi)已發(fā)生類似的事件,包括運輸?shù)劝慈愇kU品歸類。

另外,配套使用的過氧化固化劑一般情況下采用過氧化甲乙酮(MEKP),這是一個甲類危險品,在高溫或陽光直射下易產(chǎn)生爆炸,尤其施工時會同時要采用的促進(jìn)劑(鈷類催化劑),如操作不慎,兩者在貯放或施工時,如直接混合或接觸極易發(fā)生爆炸,國內(nèi)在施工現(xiàn)場發(fā)生過大量類似的事件。而環(huán)氧樹脂不存在上述的風(fēng)險,本身就只屬于九類化學(xué)品,從材料本身就不存在致命性的VOC揮發(fā)或爆炸的風(fēng)險。

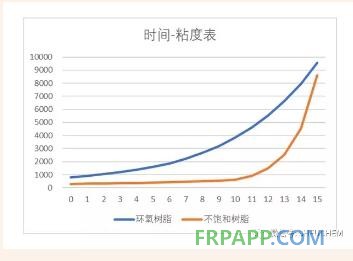

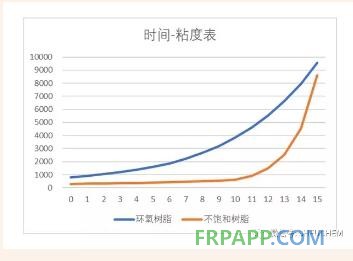

圖1 環(huán)氧樹脂和不飽和聚酯黏度-時間關(guān)系圖

對苯樹脂作為一種特種不飽和樹脂(UPR),其固化機理是自由基反應(yīng)(游離基加聚反應(yīng))引發(fā)不飽和雙鍵固化,這是一種快速的連鎖反應(yīng)過程,在反應(yīng)過程中,分子量會迅速增加,形成高聚物。所以樹脂粘度在前期適用期內(nèi)變化不明顯(粘度較?。?,但在開始凝膠后,樹脂粘度突然升高,同時在這加聚反應(yīng)過程中,樹脂會大量的放熱,在內(nèi)襯改造時,由于工程中一部分是在頂部施工,所以可能包括對于時間的操作性帶來一定的難度,并受操作溫度和天氣的影響較大,同時大量的集中放熱的會加劇VOC溶劑(苯乙烯)的揮發(fā)。而環(huán)氧樹脂,一般情況下采用顯在型固化體系進(jìn)行加成聚合或陰(陽)離子聚合,但不論采用何種固化系統(tǒng),均是通過環(huán)氧基或促羥基的反應(yīng),逐步聚合交聯(lián)成體型網(wǎng)狀結(jié)構(gòu)的,在這過程中,反應(yīng)相對較平緩,放熱不集中(相對平緩)。

所以固化機理和反應(yīng)過程的不同,導(dǎo)致了材料的特性和應(yīng)用工藝性的差異。理論和實際的測試分析表明固化的不飽和聚酯樹脂自由體積較少,在受到外力時,使得內(nèi)應(yīng)力無法通過分子內(nèi)鏈段運動而有效傳遞,使得本體脆性增大,同時,固化劑比例的不同很大程度上會影響樹脂的力學(xué)特性(因為會影響固化后的交聯(lián)點密度);在最后拉伸強度性能測試中,不飽和聚酯的拉伸強度、斷裂伸長率和韌性明顯小于環(huán)氧樹脂。

另外,從拉伸測試樣塊及過程中可以得到:如試件邊緣會有微小缺陷,在進(jìn)行拉伸時不飽和聚酯樹脂韌性較差,所以樣件的微小缺陷很容易導(dǎo)致應(yīng)力集中在拉伸時出現(xiàn)破壞,相反環(huán)氧樹脂韌性好,在拉伸破壞前有較明顯的頸縮現(xiàn)象,說明在拉伸時高分子在局部能夠通過鏈段位移變換產(chǎn)生分子間的相對滑移從而起到分散應(yīng)力的作用,這樣可以保證樹脂不會因微小缺陷而立刻破壞。

圖2載荷-位移關(guān)系圖

這是因為環(huán)氧樹脂的固化是一個相對較平緩的過程,同時復(fù)雜的物理(大量的羥基等)和化學(xué)作用,形成了一個環(huán)氧基體與纖維良好的界面,而一個良好的界面賦予了復(fù)合材料良好的特殊功能,

1)傳遞應(yīng)力功能;

2)裂紋阻斷功能;

3)減少和消除內(nèi)應(yīng)力的功能);

所以界面的性能的差異會最后導(dǎo)致各種性能,包括耐腐蝕性能的差異。

從宏觀理論上,各種化學(xué)介質(zhì)對復(fù)合材料(玻璃鋼)的腐蝕大致有三種:

1)介質(zhì)首先先浸入玻璃鋼間隙、氣孔等缺陷中;

2)進(jìn)而滲透到層間,引起玻璃鋼的溶脹;

3)浸蝕樹脂表面,引起樹脂與纖維的脫落。

玻璃鋼在介質(zhì)中的彎曲強度變化率實際上就是介質(zhì)浸入、滲透和浸蝕的綜合結(jié)果。而樹脂基體與玻璃纖維界面的性能對玻璃鋼耐蝕性影響較大,較好的界面浸潤性可以充分保證樹脂與玻纖的良好結(jié)合,從而表現(xiàn)出玻璃鋼的耐腐蝕性能相對較好。眾所皆知,在油品的腐蝕過程中,尤其是甲醇汽油,存在著大量的小分子量有機溶劑,并不是油品介質(zhì)直接與玻璃鋼發(fā)生直接反應(yīng)(如水解或氧化反應(yīng)等),而是化學(xué)介質(zhì)(油品)的滲透和溶脹是一個關(guān)鍵腐蝕主因,所以在油罐內(nèi)襯改造工程,復(fù)合材料(玻璃鋼)的界面性能最后會導(dǎo)致耐油等耐腐蝕性能的差異,關(guān)鍵是控制好腐蝕過程的第一步和第二步。而不飽和聚酯樹脂的快速反應(yīng)特點,可能會導(dǎo)致固化好的材質(zhì)會有一部分未能及時釋放的氣泡等不良情況。同時,雙鍵的開鍵反應(yīng)和放熱效應(yīng),使不飽和聚酯樹脂(UPR)具有較大的固化收縮率,而這個不僅僅影響界面的特性,更加大了復(fù)合材料內(nèi)襯整體存在著與鋼結(jié)構(gòu)基礎(chǔ)脫層的風(fēng)險。

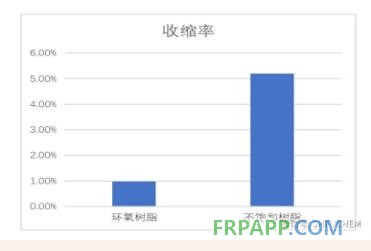

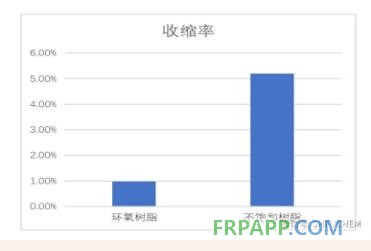

材料的收縮應(yīng)力也是不可忽視的重要因素。它是一種潛在的破壞因素,使得聚合物基體內(nèi)部、膠接接頭或樹脂基體與纖維界面之間(復(fù)合材料)在無外載荷時就已存在相當(dāng)可觀的應(yīng)力,造成基體強度的下降、膠接接頭的脫膠或復(fù)合材料的開裂、撓曲以及尺寸不穩(wěn)定等。收縮應(yīng)力也使膠接接頭或樹脂纖維界面容易受氧、水等環(huán)境因素的侵襲,使材料容易老化,影響其使用壽命。因此,使用較小的固化收縮率材料對提高內(nèi)襯的強度和壽命具有重要的作用。圖3為對比環(huán)氧樹脂和不飽和聚酯的固化收縮率,一般情況下環(huán)氧樹脂固化收縮率≤1%,而不飽和聚酯樹脂(尤其對苯樹脂)至少超過4.5%,遠(yuǎn)高于環(huán)氧樹脂。

圖3環(huán)氧樹脂與不飽和聚酯固化收縮率比較

綜上所述,隨著國內(nèi)甲醇或乙醇汽油(生物油品)的采用和推廣,對于內(nèi)襯材料的選擇(尤其是防腐蝕性能)的要求越來越高,很多機構(gòu)(也包括我們實驗室)對國內(nèi)的一些特種對苯UPR進(jìn)行了實驗對照,一些產(chǎn)品的性能在甲醇汽油和乙醇汽油的浸泡試驗中表現(xiàn)并不是特別的理想,基本上在15%甲醇:85%標(biāo)準(zhǔn)燃料C的常溫測試中,浸泡放置1月后彎曲強度的失強較為嚴(yán)重。

我們進(jìn)一步分析了各種對苯不飽和樹脂材料的特性,雖然表觀上初始力學(xué)性能上差別不大,但耐蝕性能卻有很大差異,尤其是封閉小空間的現(xiàn)場作業(yè)條件下,不具備要求的后固化條件(建議要求80-100℃);而且對苯樹脂固體含量低,固化收縮率大,做襯里內(nèi)襯將會產(chǎn)生較大的內(nèi)應(yīng)力,當(dāng)內(nèi)應(yīng)力大于附著力時,與金屬基層就有發(fā)生脫層的可能,而這些樹脂在試驗條件下(包括UL認(rèn)證)的試樣的制備和后處理均是可以特殊處理受控的,而在埋地工程改造中,不可能有受控的良好工藝條件,所以對于一些特種對苯樹脂的耐蝕特性在內(nèi)襯法改造雙壁罐的工程中的應(yīng)用,我們持有保留態(tài)度,如果對于材料選擇不經(jīng)系統(tǒng)性的驗證,在國家2020年全面推進(jìn)甲/乙醇燃料油品的情況下,雙壁油罐的改造工程中可能會出現(xiàn)大量失效案例,所以在內(nèi)襯改造方案中,我們建議按生物油品的腐蝕性能去設(shè)計施工方案,不要在改造投入使用1-2年后再進(jìn)行改造,一是增加成本,二是對于車輛的安全運行造成巨大的隱患,屆時后果是不可想象的,所以業(yè)主方或施工方等應(yīng)要全面地按嚴(yán)苛條件考慮。故我們建議采用環(huán)氧樹脂體系更為穩(wěn)妥,并在施工改造過程中,對材料進(jìn)行現(xiàn)場封裝同步防腐蝕性能測試(建議可用20%的甲醇+燃料C進(jìn)行浸泡測試)。

環(huán)氧樹脂相對于不飽和聚酯至少有以下優(yōu)點:

1) 力學(xué)性能高。環(huán)氧樹脂具有很強的內(nèi)聚力,分子結(jié)構(gòu)致密,所以它的力學(xué)性能高于不飽和聚酯等通用型熱固性樹脂。尤其在自結(jié)構(gòu)設(shè)計時,可保持經(jīng)濟性與力學(xué)性能兼顧。

2) 固化收縮率小。環(huán)氧樹脂是熱固性樹脂中固化收縮率最小的品種之一,所以環(huán)氧樹脂其產(chǎn)品尺寸穩(wěn)定,內(nèi)應(yīng)力小,不易開裂。

3) 工藝性好。環(huán)氧樹脂固化時基本上不產(chǎn)生低分子揮發(fā)物,所以可低壓成型或接觸壓成型。配方設(shè)計的靈活性很大,可設(shè)計出適合各種工藝性要求的配方。具有更好的耐蝕性特性,尤其是甲醇油品。

4) 環(huán)境友好性。無溶劑,低VOC揮發(fā),施工過程無揮發(fā)、高環(huán)保安全性,避免事故發(fā)生。國內(nèi)已出現(xiàn)幾起由于材料的溶劑的揮發(fā)等因素造成的安全事故。

5) 穩(wěn)定性好。不含堿、鹽等雜質(zhì)的環(huán)氧樹脂不易變質(zhì)。只要貯存得當(dāng)(密封、干燥、陰涼條件),其貯存期為1年。超期后若檢驗合格仍可使用。此外,環(huán)氧固化物具有優(yōu)良的化學(xué)穩(wěn)定性。其耐堿、酸、鹽等多種介質(zhì)腐蝕的性能優(yōu)于不飽和聚酯樹脂等熱固性樹脂。

6) 環(huán)氧固化物耐熱性、環(huán)境適應(yīng)性等方面要優(yōu)于不飽和聚酯。

綜上,因環(huán)氧樹脂優(yōu)異的綜合性能,內(nèi)襯原材料的設(shè)計應(yīng)優(yōu)先選用環(huán)氧樹脂種類。

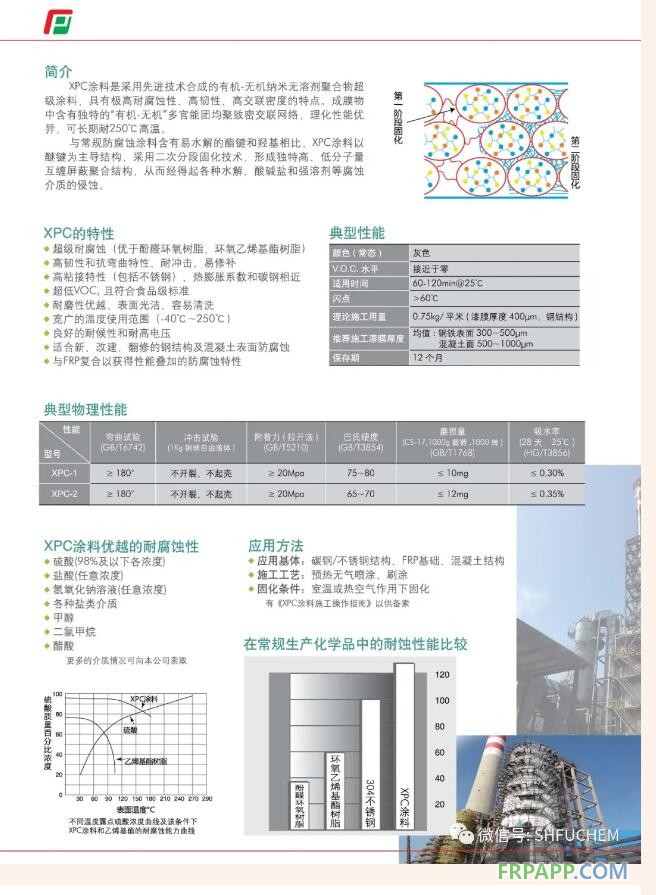

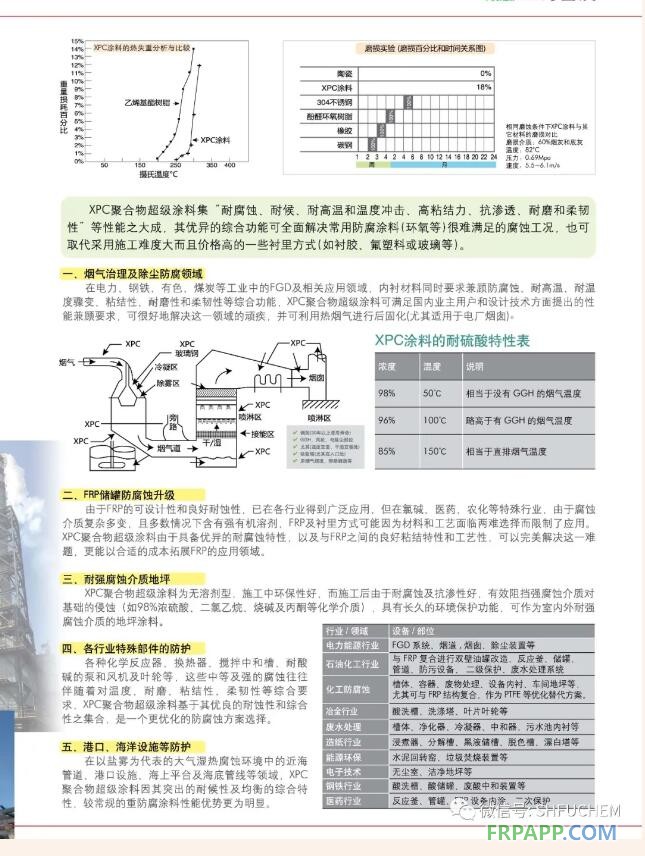

3.2有關(guān)XPC涂料

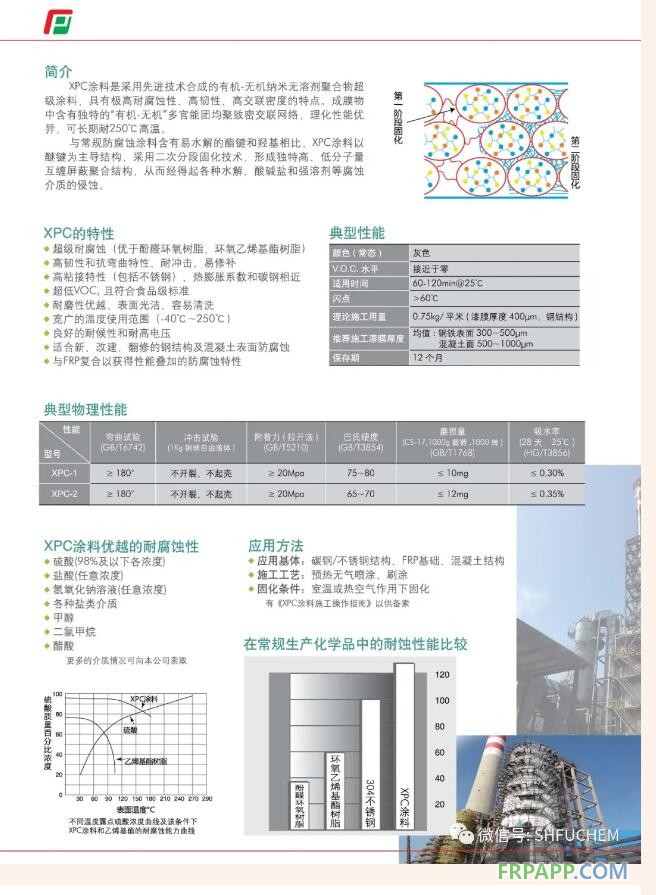

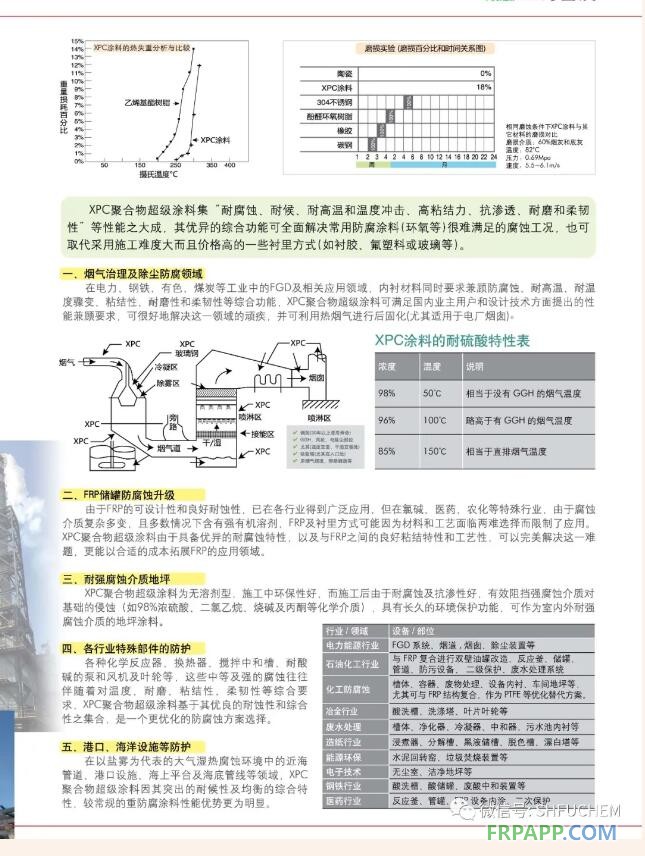

XPC涂料是采用先進(jìn)技術(shù)合成的有機-無機納米無溶劑聚合物超級涂料,具有極高耐腐蝕性、高韌性、高交聯(lián)密度的特點。成膜物特有的“有機-無機”多官能團均聚致密交聯(lián)網(wǎng)絡(luò),理化性能優(yōu)異。與常規(guī)防腐蝕涂料含有易水解的酯鍵和羥基相比,XPC涂料以醚鍵為主導(dǎo)結(jié)構(gòu),采用二次分段固化技術(shù),形成獨特高、低分子量互纏屏蔽聚合結(jié)構(gòu),從而經(jīng)得起各種水解、酸堿鹽和強溶劑等腐蝕介質(zhì)的侵蝕。總之致密的交聯(lián)結(jié)構(gòu)使材料的耐腐蝕特性大為提高,并把高度的交聯(lián)結(jié)構(gòu)和良好的柔韌性統(tǒng)一起來。同時具有施工方便和具有廣適性(可用于不同的雙壁罐及基礎(chǔ)修復(fù),包括不銹鋼基礎(chǔ))的特點。具體資料如下:

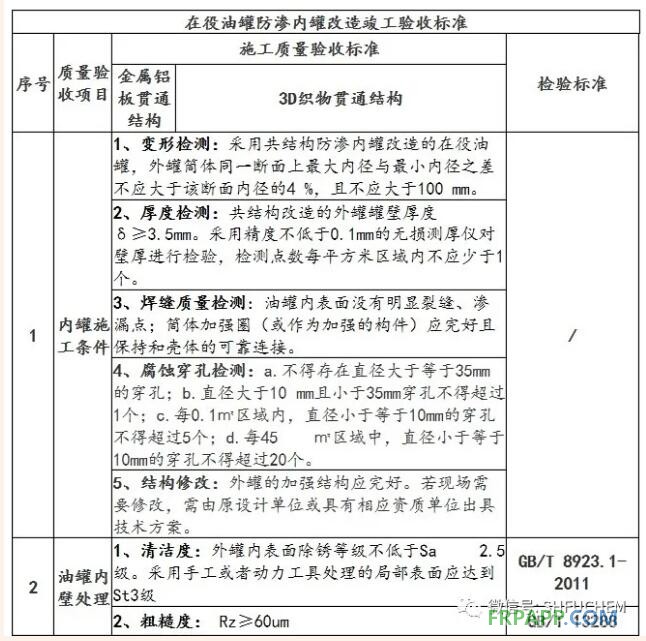

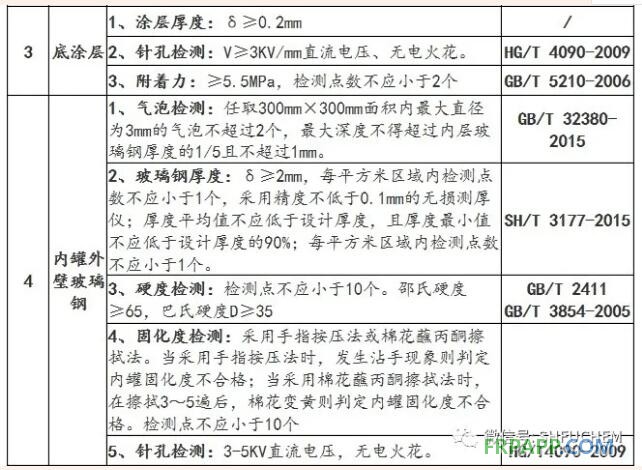

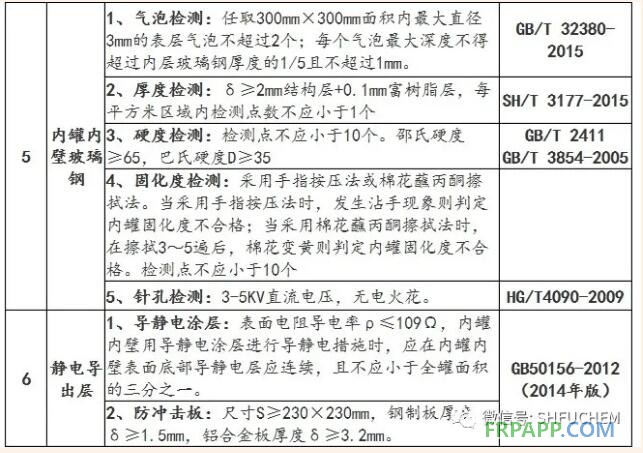

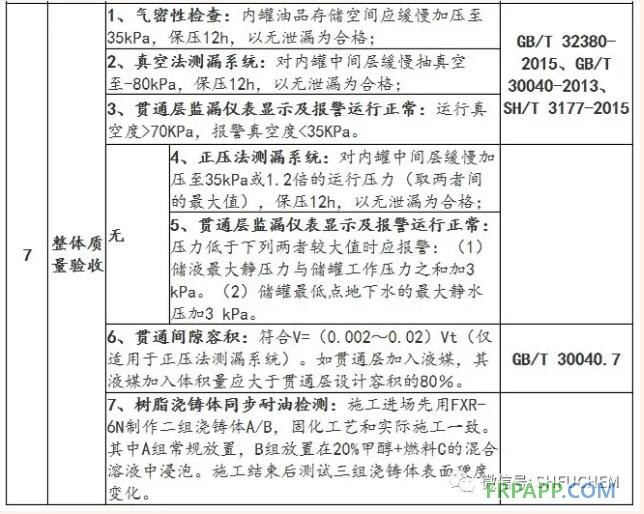

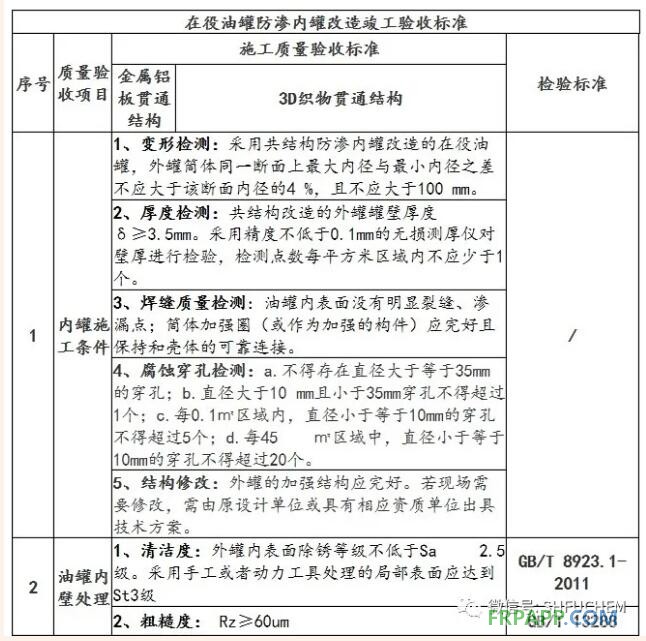

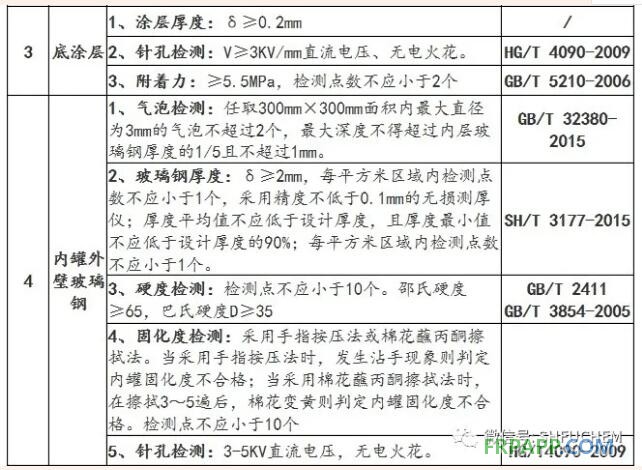

5、雙層油罐改造的驗收標(biāo)準(zhǔn)

魯ICP備2021047099號

魯ICP備2021047099號