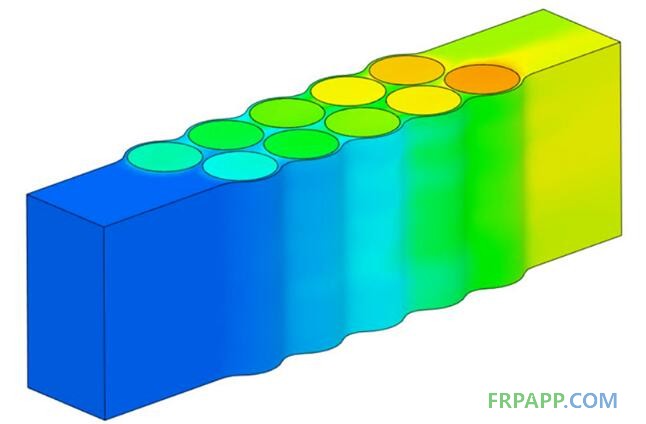

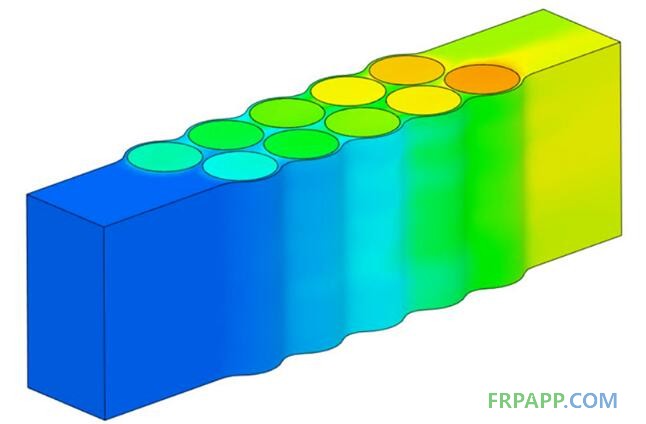

對(duì)電池來(lái)說(shuō),最大的威脅莫過于熱失控。因此,針對(duì)電池外殼熱性能的優(yōu)化,不僅要防止熱失控的發(fā)生,更重要的是要減輕熱量在整個(gè)電池組中的傳導(dǎo)。

像過度充電或過熱等缺陷,導(dǎo)致電池產(chǎn)生的熱量高于可耗散的速度時(shí),就會(huì)發(fā)生熱失控。這種增加的溫度觸發(fā)了電池內(nèi)的放熱化學(xué)反應(yīng),從而釋放出熱量,反過來(lái)又助長(zhǎng)了進(jìn)一步的放熱反應(yīng)。這導(dǎo)致了連鎖反應(yīng),并蔓延到鄰近的電池,往往導(dǎo)致火災(zāi)以致電池完全被破壞,最終殃及車輛的其他零部件。

為了防止和遏制熱失控事件,可在電池設(shè)計(jì)中加入了壓縮墊、模塊外殼和電池外殼。壓縮墊被放置在每個(gè)電池單元之間,防止一個(gè)單元的熱失控傳播到鄰近的單元。之后用模塊外殼將這些電池組合安置在一起,同樣避免了熱失控?cái)U(kuò)散到其他模塊。最后,將這些模塊被安置在一個(gè)電池外殼內(nèi),確保車輛的其他部分免受熱失控的影響。

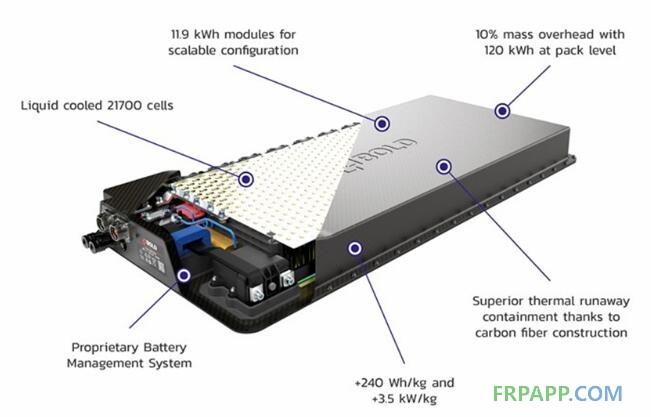

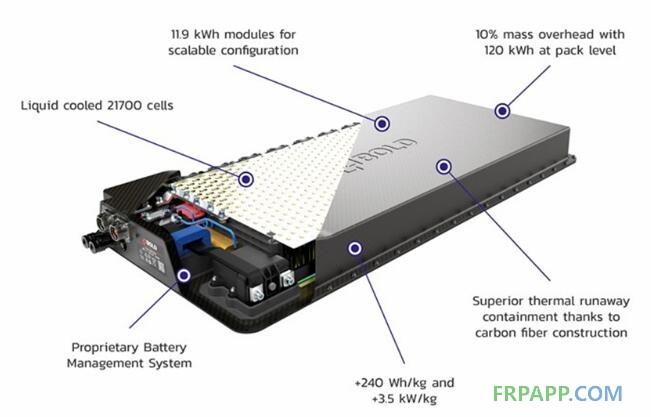

電動(dòng)汽車電池外殼的具體設(shè)計(jì)、形狀和尺寸因所使用的電池類型、冷卻要求、模塊的分布和應(yīng)用而有很大不同。一般來(lái)說(shuō),模塊外殼由以下部分組成:(1) 一個(gè)外殼底座; (2) 一個(gè)外殼; (3) 一個(gè)連接內(nèi)部和外部組件的連接板; (4) 在熱失控期間實(shí)現(xiàn)壓力平衡或釋放氣體的排氣閥。

選材

用于電池外殼的材料需要有較高的熱性能,良好的機(jī)械性能,同時(shí)也要輕。傳統(tǒng)上,鋁和鋼由于其高耐熱性和適合大規(guī)模生產(chǎn)而成為首選材料。然而,金屬材料的質(zhì)量不能得到很好的控制,特別是對(duì)于混合動(dòng)力車和電動(dòng)車來(lái)說(shuō),較低的車輛質(zhì)量意味著更高的能量密度和更長(zhǎng)的車輛范圍。目前,電池的質(zhì)量可能占車輛總質(zhì)量的50%。

復(fù)合材料提供了一個(gè)輕量級(jí)的替代方案,并有可能在許多方面超過金屬,但復(fù)雜性和成本也較高。在為賽車運(yùn)動(dòng)客戶開發(fā)了一個(gè)碳纖維增強(qiáng)聚合物外殼的案例中。原來(lái)的外殼是由鋁制成的,重達(dá)6.7公斤(14.8磅)。而替代品實(shí)現(xiàn)減重91%,重量只有616克(1.35磅)。

為了實(shí)現(xiàn)電池外殼所需的高熱和機(jī)械性能,主要使用碳纖維熱固性預(yù)浸料。碳纖維為外殼提供了強(qiáng)度和剛度,并預(yù)先浸漬了高等級(jí)的樹脂系統(tǒng),如環(huán)氧樹脂。然而,手工鋪設(shè)工藝,較長(zhǎng)的固化時(shí)間和對(duì)高壓釜的長(zhǎng)期依賴,限制了預(yù)浸電池外殼的產(chǎn)量。

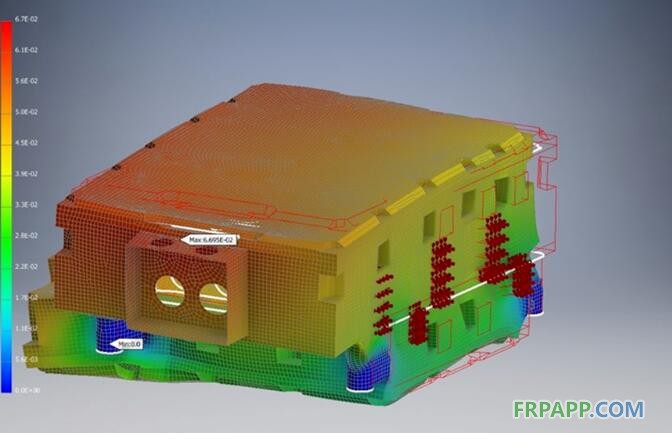

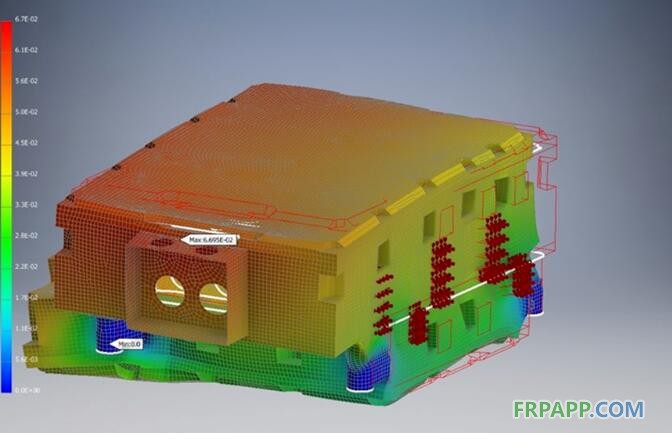

復(fù)合材料的另一個(gè)優(yōu)點(diǎn)是能夠優(yōu)化纖維的方向,可以滿足每個(gè)電池外殼的特定負(fù)載要求。有限元分析在設(shè)計(jì)過程中被大量使用,來(lái)確定纖維的方向和所需的層數(shù)。實(shí)現(xiàn)外殼的高剛度和強(qiáng)度的同時(shí),保持輕質(zhì)。但金屬的各向同性特性仍然為電池外殼提供了一些優(yōu)勢(shì),并經(jīng)常在螺栓連接點(diǎn)周圍使用,可在這些特定的位置提供額外的強(qiáng)度和剛度。

使用Hypermesh和Optistruct軟件對(duì)電池外殼的各向異性復(fù)合材料進(jìn)行有限元模擬

電絕緣

在開發(fā)電池外殼時(shí),電絕緣是另一個(gè)考慮因素。碳纖維是導(dǎo)電的,因此玻璃纖維層被整合到層壓板中,對(duì)特定的電子元件進(jìn)行電絕緣。

認(rèn)證

為了保證電池和電池外殼的熱性能,必須成功通過各種安全測(cè)試和標(biāo)準(zhǔn),電池才能獲得使用認(rèn)證。第一個(gè)標(biāo)準(zhǔn)是UN38.8,它證明了鋰電池在運(yùn)輸過程中的安全性。這涉及八項(xiàng)測(cè)試,包括海拔模擬、熱測(cè)試、振動(dòng)測(cè)試、沖擊測(cè)試、外部短路、沖擊和擠壓、過充電和強(qiáng)制放電。電池還需要根據(jù)ECE R100 REV2進(jìn)行認(rèn)證,該標(biāo)準(zhǔn)規(guī)定了對(duì)安裝在四輪電動(dòng)車上用于運(yùn)輸人員或貨物的鋰電池必須進(jìn)行的必要測(cè)試。在航空方面,必須考慮其他標(biāo)準(zhǔn),如DO311A和DO160G。

電池?zé)崮M

關(guān)于電池外殼,復(fù)合材料需要滿足UL94的可燃性安全標(biāo)準(zhǔn)。這涉及到幾個(gè)表面、垂直和水平的燃燒試驗(yàn),在特定的時(shí)間內(nèi)對(duì)材料多次施加受控的火焰。一旦火焰被移開,材料繼續(xù)燃燒的時(shí)間,以及燒穿或火焰滴落的證據(jù)數(shù)量,決定了材料是否達(dá)到了UL94的V0、V1或V2等級(jí)?;鹧孀詣?dòng)熄滅的速度越快,材料的抵抗力就越強(qiáng),評(píng)級(jí)就越高,V0為最高評(píng)級(jí),在10秒內(nèi)熄滅,沒有火焰滴落。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)