一、概述

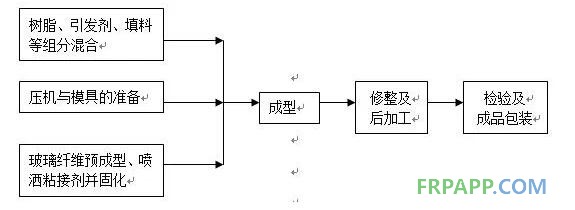

吸附預成型坯模壓工藝是指在成型模壓制品之前預先將纖維仿制成與模壓制品的結構、形狀、尺寸相一致的坯料,然后將其放入金屬對模中與液體樹脂混合,加溫、加壓成型玻璃鋼的一種工藝方法。與一般模壓工藝相比,吸附預成型坯模壓工藝可以采用較長的短切纖維,且可實現(xiàn)較高玻璃纖維含量,因而制品具備優(yōu)良的物理機械性能。但是由于在預成型坯的模壓過程中,纖維基本上不發(fā)生流動,因而該工藝不適合制造結構復雜的制品,查看更多技術資訊登錄復材應用技術網(wǎng),只適于生產(chǎn)深度及外形尺寸較大的大型玻璃鋼制品或者大量生產(chǎn)的形狀不復雜而要求強度較高的短切纖維模壓制品。吸附預成型坯模壓工藝的基本工藝流程如圖所示:

二、主要原材料

1.樹脂

吸附預成型坯模壓工藝的樹脂選擇依據(jù)產(chǎn)品特性不同選擇范圍較寬。主要使用3種類型的不飽和聚酯樹脂:鄰苯型樹脂、間苯型樹脂、丙烯酸樹脂,以及一些熱塑性樹脂改性的低收縮型樹脂。

2.增強材料

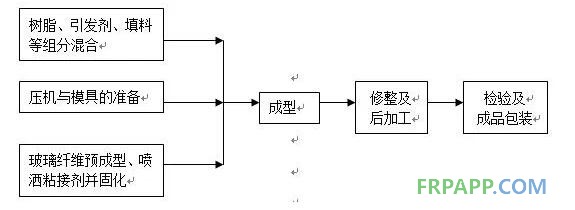

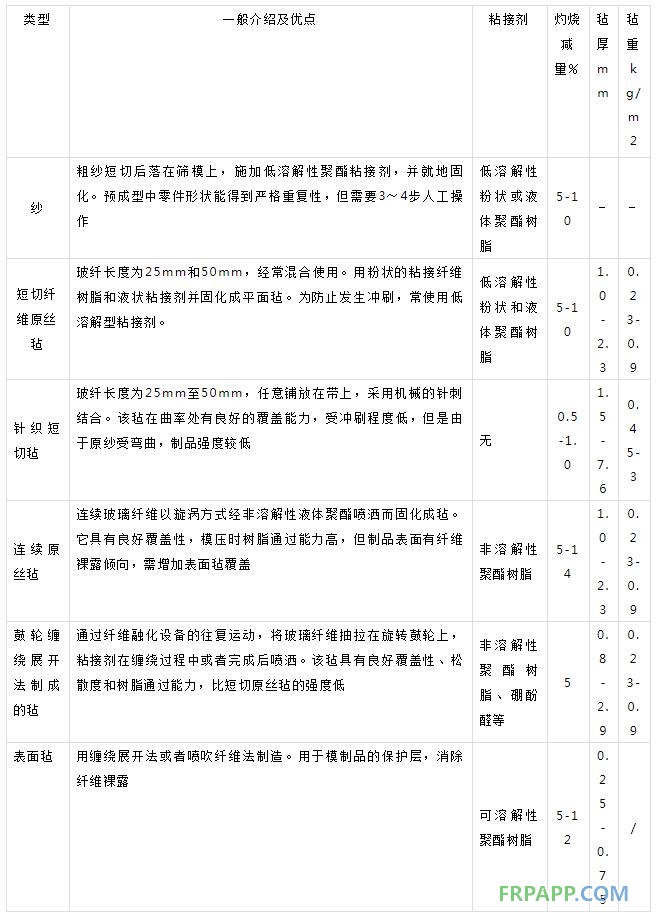

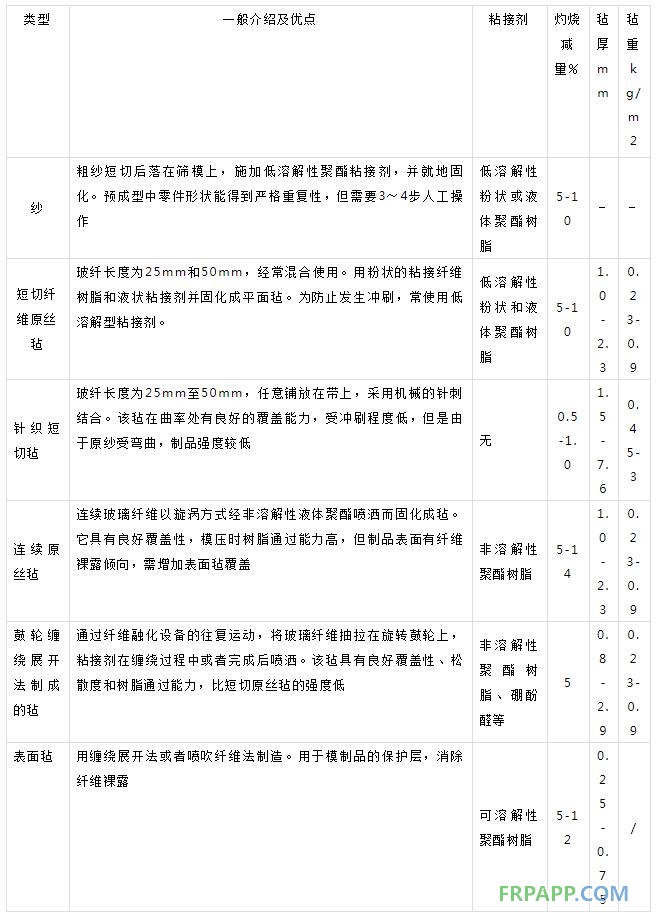

吸附預成型坯模壓工藝中所采用的增強材料有兩種類型:無捻玻璃纖維粗紗和玻璃纖維原絲氈,其類型與性能見表:

表:預成型模壓法用增強材料的類型和性能要求

表:預成型模壓法用增強材料的類型和性能要求

3.預成型用粘結劑

粘接劑的作用是粘接短切纖維,使其保持預成型坯的形狀,查看更多技術資訊登錄復材應用技術網(wǎng),以便從篩模上取下后,完整無損的進入下一道模壓成型工序。在預成型坯料中,根據(jù)要求的不同,樹脂粘接劑的含量在5%-10%范圍內(nèi)。表列出了預成型與粘接劑的類型和性質(zhì)。

三、吸附預成型工藝及設備

預成型設備類型有很多,依據(jù)玻璃纖維的運載載體不同可以分為空氣式和濕漿式兩種??諝馐筋A成型機可以分為閉式和開式兩種。

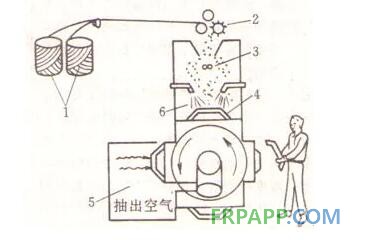

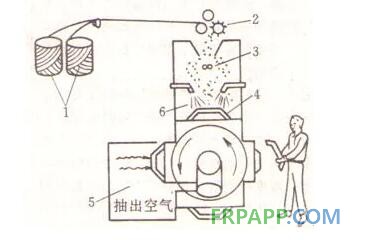

(1)閉式預成型機

閉式預成型機又稱為壓力通風型預成型機。在該成型工藝中,篩模安裝在壓力通風室底部轉盤上,用風機通過篩模吸出空氣。玻璃纖維粗紗經(jīng)過切割喂入室的頂部,這些短切纖維通過分散器時由于氣流的作用沉積在篩模上,纖維分布的均勻性通過壓力通風室側壁氣孔、傾斜轉盤和在篩模上安裝抑流板實現(xiàn)。粉狀粘接劑用振動法與玻璃纖維一同引入通風室,乳液狀粘接劑則是通過通風室上的噴槍自動噴灑,可在纖維沉降于篩模的過程中或沉降結束后噴灑在預成型坯上。查看更多技術資訊登錄復材應用技術網(wǎng),粗紗喂入量和粘接劑的噴灑量均可自動控制,因此,制成的坯料質(zhì)量穩(wěn)定性好。

閉式預成型機適用于制造對稱或者近似對稱的預成型坯。好的預成型機的纖維沉積量可控制在5%以內(nèi)。但由于轉盤尺寸有一定限制,預成型坯的尺寸要受到限制。一般來講,單位閉式預成型機每小時能生產(chǎn)35個預成型坯,自動旋轉式預成型機每小時能生產(chǎn)90-120個預成型坯。閉式預成型機分為單位壓力通風室型預成型機、往復式預成型機、自固化式預成型機、自固化旋轉壓力通風室型預成型機四種。圖為自固化旋轉壓力通風型預成型機的成型工藝示意圖。

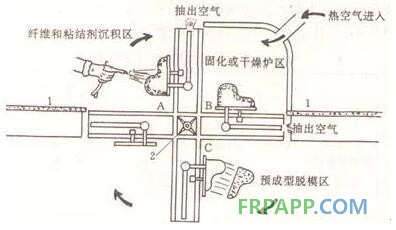

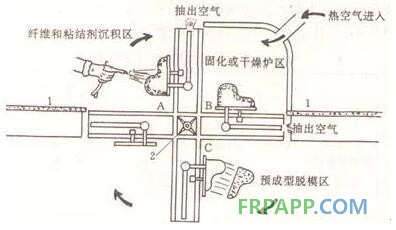

(2)開式預成型機

開式預成型機又稱為開式噴射或者纖維直接噴射型預成型機。在該預成型工藝中,短切纖維的噴射和粘接劑的使用是通過兩根軟管分別由操作者的雙手控制。兩圖分別為纖維直接預成型機和開式噴射旋轉型預成型機的成型工藝示意圖。

1-無捻粗紗 2-粗紗切割器 3-計時器 4-通風室 5-軟皮帶管 6-面罩和過濾器 7-粘接劑噴槍 8-電動機 9-抽風機 10-粘接劑乳液

1-無捻粗紗 2-粗紗切割器 3-計時器 4-通風室 5-軟皮帶管 6-面罩和過濾器 7-粘接劑噴槍 8-電動機 9-抽風機 10-粘接劑乳液

(3)濕漿預成型機

濕漿預成型機與上述空氣式預成型機的區(qū)別在于以水代替空氣做纖維的運載介質(zhì)。水把纖維運送到預成型篩模上,先將短切纖維制成濕漿或者懸浮在含有某種可溶性樹脂或者纖維素做粘接劑的水中,開動水泵通過篩模向外排水,于是纖維沉積在篩模上。經(jīng)過一定時間當達到一定的纖維沉積量后,把篩模提升的液面以上,預成型坯連同篩模一道送入干燥烘房,除去其中的水分。

四、預成型坯模壓成型工藝簡述

1、預成型坯模壓成型工藝簡述

(1)樹脂糊混合物的制備

在預成型坯壓制過程中所用的樹脂混合物一般都是混合法制備。其加料順序依次為樹脂、單體、引發(fā)劑、填料。為使混合時產(chǎn)生的氣泡在模壓前溢出,混合物使用前靜置1h;為防止樹脂混合物在容器中凝膠,必須在8h內(nèi)用完混合物。樹脂糊混合物的粘度一般控制為15-35pa.s。

(2)檢查預成型坯的質(zhì)量:主要包括預成型坯的松散性、質(zhì)量均勻性及粘接劑均勻性。

(3)模具的準備:主要是模具型面與剪切邊部位的清潔。

(4)準備加料:稱取并調(diào)整預成型坯的重量,進行局部的增強材料的添加。

(5)樹脂混合物的灌注:按用量稱量樹脂混合物并按照一定方式灌注到預成型坯上。查看更多技術資訊登錄復材應用技術網(wǎng),樹脂混合物的灌注可在預成型坯放入模具之前或者之后進行。最基本的灌注方式是“×”型,從一個拐角灌注到另外一個拐角。最終的灌注方式要根據(jù)制件的形狀、總的尺寸或者面積及零件曲率的復雜程度確定。

(6)壓機的閉合:采用兩速制,快速閉合速度為125mm/s,慢速閉合為1.55mm/s。

(7)成型壓力:一般成型壓力為1.75~2.8MPa。

(8)固化時間:小零件固化時間為1.0~3.0min;大零件可以達到20min。

(9)零件取出:借助壓縮空氣、銅件及真空裝置將制品取出。

(10)冷卻定型:為防止制件翹曲變形,需要脫模后在夾具上進行產(chǎn)品的定型。

(11)對制件進行全面檢查和性能試驗。

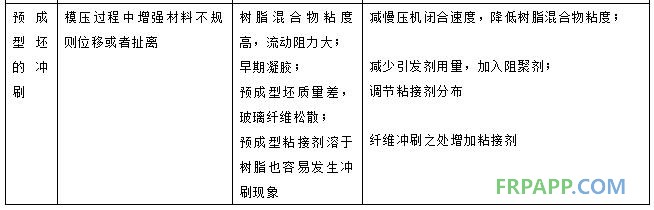

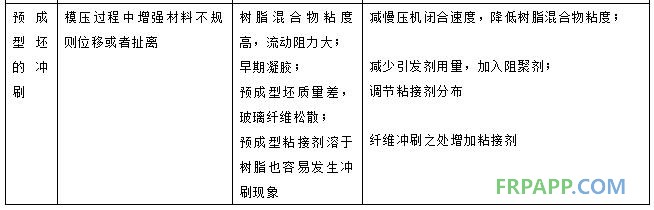

2、預成型模壓制品常見缺陷及解決辦法

預成型模壓制品常見缺陷及解決辦法見表

預成型模壓制品常見缺陷及解決辦法見表

魯ICP備2021047099號

魯ICP備2021047099號