FuPro研究項(xiàng)目開(kāi)發(fā)了一種新的大批量生產(chǎn)工藝,可以生產(chǎn)出由復(fù)合材料空心型材、有機(jī)板材、注塑模塑料和金屬嵌件構(gòu)成的多組件結(jié)構(gòu),從而形成了一個(gè)高度自動(dòng)化的工藝鏈。該工藝過(guò)程涉及在空心型材的固結(jié)過(guò)程中進(jìn)行混合紗的編織和預(yù)成型,直至二次成型并與有機(jī)板材相結(jié)合。

FuPro研究項(xiàng)目開(kāi)發(fā)了一種從紗線加工開(kāi)始直到生產(chǎn)出汽車(chē)部件的連續(xù)的生產(chǎn)工藝:

★ 首先,采用一種新型的并排混合紗線(GF/PA6)和精細(xì)的編織技術(shù)生產(chǎn)連續(xù)的軟管;

★ 然后,在特別開(kāi)發(fā)的完全自動(dòng)化的預(yù)成型工藝中,卷起料卷、展開(kāi)并切割成所需要的長(zhǎng)度,鋪疊成多層預(yù)成型件并拉到吹塑薄膜上;

★ 在隨后的固結(jié)步驟中,預(yù)成型件在變溫模具中得到快速加熱和冷卻。在吹膜上施加壓縮空氣,預(yù)成型件浸漬形成型腔的三維形狀。

這種薄壁的固結(jié)模具經(jīng)3D打印制成,它允許溫度沿表面均勻分布且熱質(zhì)量低。

一種集成了熱回收裝置的新型油溫系統(tǒng)(oil tempering system)在固結(jié)過(guò)程中實(shí)現(xiàn)了高溫梯度和低能耗。

通過(guò)向模具中埋入其他的金屬嵌件或復(fù)合材料補(bǔ)片,即可在型材上成型出載荷引入元件。

這種固結(jié)的空心型材與有機(jī)板材結(jié)合后,再采用注塑成型技術(shù)對(duì)其進(jìn)行二次成型。

由于注塑成型過(guò)程中的壓力較高,必須確??招男筒姆€(wěn)定,為此而開(kāi)發(fā)了兩種不同的方法:

★ 一種是基于粒子的穩(wěn)定方法,它投資成本較低,尤其適合小批量的生產(chǎn);

★ 針對(duì)大批量的生產(chǎn),則開(kāi)發(fā)了一種適用的液壓成型技術(shù)來(lái)保持型材穩(wěn)定。

總之,這項(xiàng)新工藝為大批量的輕量化應(yīng)用實(shí)現(xiàn)了集空心型材、曲面有機(jī)板和復(fù)雜肋結(jié)構(gòu)于一體的復(fù)合材料設(shè)計(jì)。通過(guò)生產(chǎn)一種集成有安全帶的座椅靠背,這項(xiàng)工藝得到了證明。

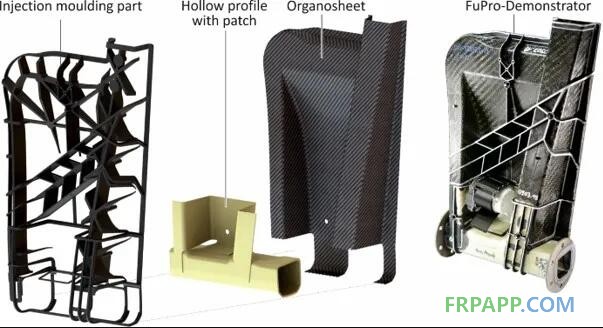

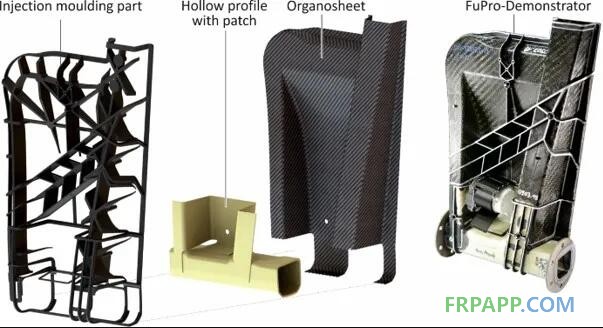

FuPro座椅靠背示范件的設(shè)計(jì):在一個(gè)一體化的輕量化結(jié)構(gòu)中整合了復(fù)合材料的空心型材、有機(jī)板材和注塑成型件

新工藝帶來(lái)的價(jià)值

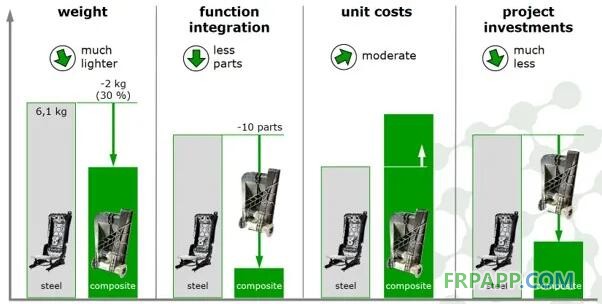

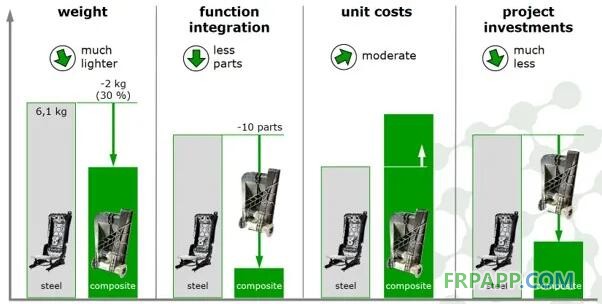

FuPro座椅靠背示范件表明,與現(xiàn)有技術(shù)相比,這項(xiàng)新工藝及所具有的設(shè)計(jì)可能性具有真正的優(yōu)勢(shì)。相比傳統(tǒng)的鋼結(jié)構(gòu)設(shè)計(jì),它減輕了大約30%的重量,而且一個(gè)單獨(dú)的集成部件就取代了以往的10個(gè)沖壓彎曲件和一個(gè)塑料支架。

由于可以集成螺栓、卡扣等,使得大量的附加裝配元素被省略。

雖然該部件的成本比鋼結(jié)構(gòu)的略高一點(diǎn),但功能的高度集成卻大大降低了項(xiàng)目投資成本,特別是取消了沖孔和彎曲模具、連接工藝和過(guò)時(shí)的防腐處理過(guò)程。

就總成本而言,目前這項(xiàng)新工藝在中、小批量的生產(chǎn)中是有利可盈的。

總之,這項(xiàng)創(chuàng)新工藝帶來(lái)的主要優(yōu)勢(shì)包括:

★ 復(fù)合材料實(shí)現(xiàn)了新的設(shè)計(jì)可能;

★ 重量明顯降低;

★ 可以實(shí)現(xiàn)大批量的自動(dòng)化生產(chǎn);

★ 高度的功能集成;

★ 項(xiàng)目投資的顯著降低。

傳統(tǒng)的鋼座椅靠背與復(fù)合材料示范件結(jié)構(gòu)的比較

為確保所有的技術(shù)提高到一定的成熟度(TRL),該項(xiàng)目研究分為兩個(gè)階段:

★ 第一階段是以普通的曲面原型結(jié)構(gòu)作為示范,建立了技術(shù)和設(shè)計(jì)可能性的廣泛知識(shí)庫(kù),一大重點(diǎn)是實(shí)現(xiàn)柔性編織軟管的自動(dòng)化操作并將它們加工成多層預(yù)成型件。

基于實(shí)驗(yàn)室規(guī)模的試驗(yàn),開(kāi)發(fā)了一個(gè)典型的預(yù)成型工位,用于開(kāi)展空心型材的半自動(dòng)化生產(chǎn)試驗(yàn)。

同時(shí),還首次將3D打印的模具用于變溫固結(jié)成型,并對(duì)高達(dá)300℃下的加工性能進(jìn)行了詳細(xì)分析,這兩個(gè)變量的穩(wěn)定性也首次得到了測(cè)試。

通過(guò)在原型件上進(jìn)行力學(xué)試驗(yàn),獲得了有關(guān)混合結(jié)構(gòu)的結(jié)構(gòu)性能經(jīng)驗(yàn),特別是空心型材、有機(jī)板材和注塑配混料之間的粘接性。

★ 第二階段,利用這些知識(shí)開(kāi)發(fā)出一種示范結(jié)構(gòu)以及相應(yīng)的工業(yè)化程度的工藝鏈。這樣,就為每個(gè)生產(chǎn)步驟提供了高度自動(dòng)化的解決方案。該座椅靠背示范結(jié)構(gòu)在實(shí)際條件下得到了設(shè)計(jì)、仿真、制造和成功的測(cè)試。

集成了安全帶的FuPro座椅靠背正在進(jìn)行碰撞試驗(yàn)

最終,該項(xiàng)目開(kāi)發(fā)的所有技術(shù)至少有5項(xiàng)達(dá)到了技術(shù)成熟度。參與該項(xiàng)目的所有合作伙伴都期待著FuPro技術(shù)能夠盡快進(jìn)入批量應(yīng)用。目前,單一的技術(shù)已實(shí)現(xiàn)批量應(yīng)用,比如,混合紗線、加熱系統(tǒng)(tempering system)和3D打印的固結(jié)模具。

這項(xiàng)創(chuàng)新對(duì)環(huán)境的影響

從混合紗開(kāi)始,整個(gè)FuPro工藝極其高效。

開(kāi)發(fā)的自動(dòng)化預(yù)成型工藝具有過(guò)程控制和對(duì)材料不均勻性高度寬容的特點(diǎn),因此廢品率幾乎為零。

這種混合紗構(gòu)成本身就能實(shí)現(xiàn)基體材料對(duì)增強(qiáng)材料的快速、低壓浸漬。

具有能量回收裝置的油溫系統(tǒng)結(jié)合3D打印的模具,顯著降低了變溫固結(jié)過(guò)程所需要的熱能。

基于高度的結(jié)構(gòu)整合,額外的連接過(guò)程被取消,從而減少了對(duì)粘合劑或其他粘接劑的需要。

由于整個(gè)結(jié)構(gòu)由玻璃纖維/聚酰胺6構(gòu)成,因而確保了高度的可回收性。

在注塑成型步驟中,可以使用從生產(chǎn)廢料回收的散料。此外,塑料的使用不再需要額外的防腐處理(陰極浸涂),從而減少了對(duì)化學(xué)品的使用并降低了能耗。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)