三、聚酯模塑料的制備

1.SMC的制備

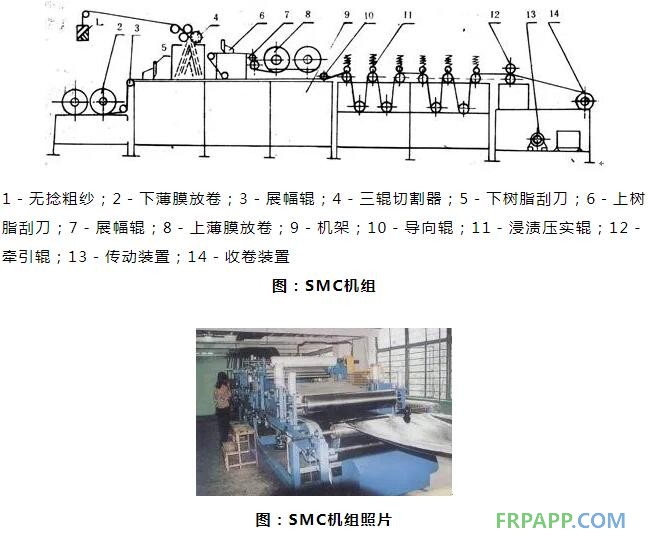

(1)SMC的生產(chǎn)設(shè)備

SMC生產(chǎn)主體上分為兩部分:一部分是樹脂糊的制備設(shè)備,它包括投料、混合、輸送三個過程。一部分是制片設(shè)備,它包括上糊、粗紗切割、浸漬壓實(shí)和收卷。本部分主要介紹SMC制片設(shè)備。

一個完整的SMC機(jī)組,大體由機(jī)架、輸送系統(tǒng)、PE薄膜供給裝置、刮刀、玻璃纖維切割器、浸漬和壓實(shí)裝置、收卷裝置等7個主要部分和玻璃纖維紗架、樹脂糊的制備及喂入系統(tǒng)、靜電消除器等3個必備輔助系統(tǒng)組成。

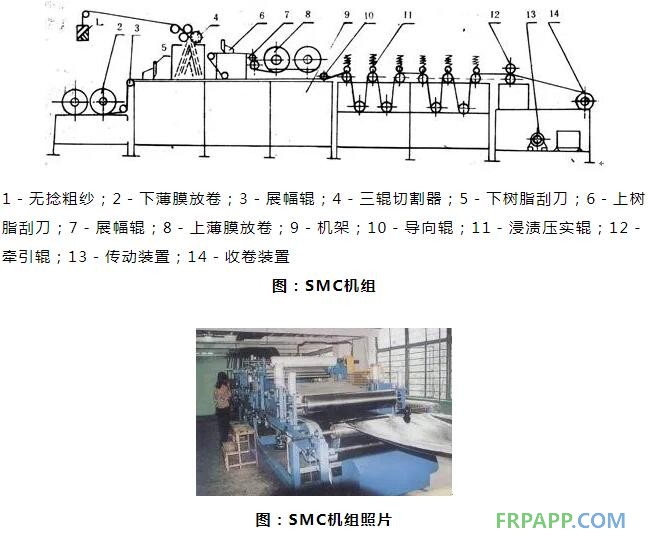

SMC機(jī)組組成如下示意圖所示。SMC機(jī)組典型照片如圖所示,典型SMC機(jī)組參數(shù)如表所示。

表:典型SMC機(jī)組參數(shù)

(a)機(jī)架

一般都用各種型鋼(如角鋼、槽鋼等)焊接或用螺栓連接而成,它的主要作用是安裝輸送系統(tǒng)和各種部件。為防止在各種靜載荷、動載荷下的變形,機(jī)架應(yīng)有足夠的剛性,并且在新結(jié)構(gòu)設(shè)計(jì)中,往往應(yīng)在機(jī)架上留有備用空間。

(b)輸送系統(tǒng)

一般有兩種類型,一種是輸送帶,一種是直接用聚乙烯(PE)膜兼起輸送帶作用。輸送帶運(yùn)動軌跡控制裝置,在機(jī)組設(shè)計(jì)時要特別注意。

(c)PE膜供給裝置

PE膜供給裝置應(yīng)保證在生產(chǎn)過程中有充足的薄膜供應(yīng),確保薄膜在有可調(diào)張力的情況下,無皺褶地進(jìn)入上糊區(qū)。在機(jī)組中一般設(shè)有兩套供膜裝置,而每套能同時安裝兩卷薄膜,以便在一卷薄膜用完后,另一卷備用薄膜能立即投入使用而不會引起生產(chǎn)過程的停頓。

(d)刮刀裝置

在機(jī)組上糊區(qū),安有兩個刮刀裝置。其主要作用是隨著薄膜在刮刀及其底板間通過時,均勻地將可控?cái)?shù)量的樹脂糊施加到PE膜上。刮刀應(yīng)容易調(diào)節(jié)且調(diào)節(jié)精度要高,刮刀與底板間的間隙要均勻,誤差應(yīng)在0.05mm以下。為防止樹脂糊中結(jié)塊或外部雜質(zhì)進(jìn)入刮糊區(qū)引起薄膜的扯裂,刮刀底板或刮刀可實(shí)現(xiàn)臨時性的瞬間下降。設(shè)計(jì)時,還應(yīng)使刮刀刃部的半徑盡可能小。

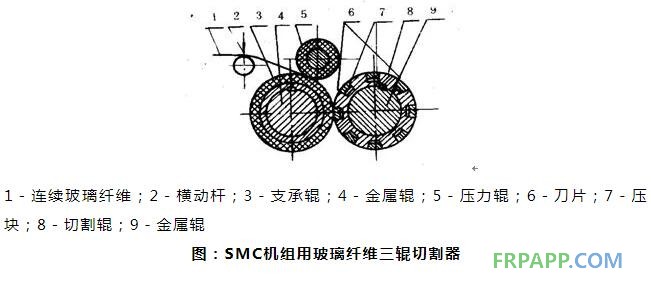

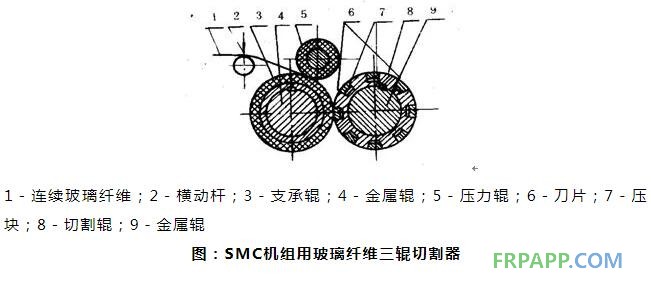

(e)玻璃纖維切割

在許多較早設(shè)計(jì)的機(jī)組中,切割器單獨(dú)安裝在另一個機(jī)器上,當(dāng)改用玻璃纖維氈時,設(shè)備不必做過大的改動就能生產(chǎn)。但是,目前由于價(jià)格和性能方面的原因,已很少使用氈作SMC的增強(qiáng)材料,因此切割器大多直接固定在主機(jī)架上。玻璃纖維由切割器切斷。切割器為三輥式結(jié)構(gòu),如圖43.178所示。連續(xù)玻璃纖維從紗架引出,經(jīng)紗線橫動桿2進(jìn)入壓輥5與橡膠包覆的支承輥3之間后,由于兩輥的牽引,纖維被導(dǎo)入轉(zhuǎn)動的支承輥與切割輥8之間,被切成短切玻璃纖維。

(f)浸漬與壓實(shí)裝置

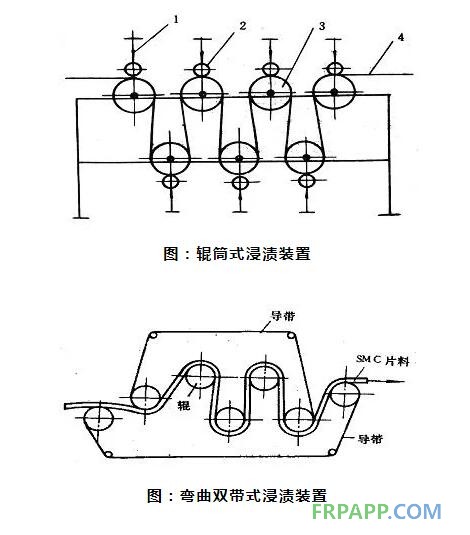

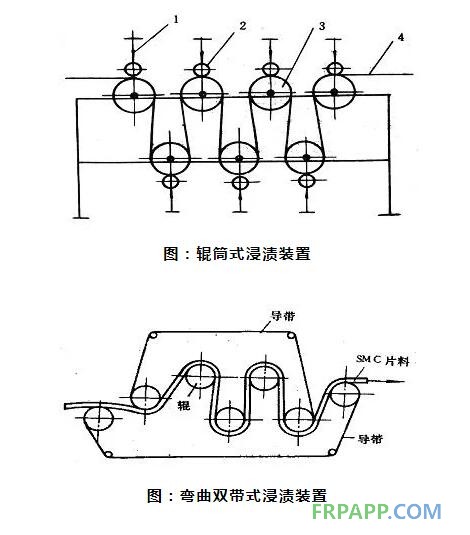

浸漬與壓實(shí)裝置由一系列光輥和槽輥組成,在個別機(jī)組中還加有刺穿輥。它們的作用是實(shí)現(xiàn)SMC片材的復(fù)合、浸漬、脫泡和壓實(shí),槽輥的使用可以強(qiáng)化浸漬,而且避免發(fā)生在浸漬壓力下樹脂糊外流現(xiàn)象。在浸漬壓實(shí)區(qū),各種輥的壓力可采用氣體或液體加壓,該區(qū)尾部的壓實(shí)輥,還起到調(diào)節(jié)片材厚度的作用。在SMC機(jī)組中,浸漬、脫泡、壓實(shí)主要靠各種輥及片材自身所產(chǎn)生的彎曲、延伸、壓縮和揉捏等作用實(shí)現(xiàn)的。為使纖維被樹脂浸透、驅(qū)趕氣泡和使片材模塑料壓實(shí)成均勻的厚度,機(jī)組中有兩種浸漬壓實(shí)結(jié)構(gòu),即多輥筒的環(huán)槽壓輥式與輸送帶的彎曲雙帶式,如圖及圖所示。

(g)收卷裝置

收卷裝置的作用,就是將經(jīng)過浸漬的SMC收集成卷。對于試驗(yàn)性機(jī)組或小批量生產(chǎn)機(jī)組,一般采用雙軸雙位轉(zhuǎn)臺式收卷裝置,這種裝置可在生產(chǎn)過程中實(shí)現(xiàn)換卷。

(2)SMC的生產(chǎn)工藝

SMC片材的制備主要由如下幾個部分組成:

(a)樹脂糊制備及上糊過程.

樹脂糊的制備方法有3種:

a)批混合法 此法是把增稠劑以外的各種材料按比例加入反應(yīng)釜中,以一種糊狀混合物的形式使用。在上SMC機(jī)組前加入增稠劑。增稠劑加入后,通常在30分鐘內(nèi)使用完。

b)批混合/連續(xù)混合法 該工藝的特點(diǎn)是用兩個混料釜系統(tǒng)混合。一個裝不飽和聚酯樹脂、低收縮添加劑、引發(fā)劑、脫模劑和填料,另外一個釜里裝載體樹脂、著色劑、增稠劑。生產(chǎn)時,用計(jì)量泵通過混合器進(jìn)行混合。

c)連續(xù)混合法 配方中的所有液體或固體的計(jì)量、運(yùn)輸、混合全部實(shí)現(xiàn)機(jī)械機(jī)械化和自動化。此系統(tǒng)裝置投資費(fèi)用大,適合連續(xù)大批量生產(chǎn)。

(b)浸漬過程

浸漬過程的目的是使樹脂浸透纖維、驅(qū)趕氣泡、使片材壓緊。為此,SMC機(jī)組中排列了各種類型的輥(光輥、槽輥、穿刺輥及螺旋輥等)。當(dāng)片材從這些輥的上部、下部及周圍經(jīng)過時,因受到彎曲延伸作用而實(shí)現(xiàn)浸漬。

(c)增稠過程與存放過程

當(dāng)SMC片材收卷完成后,一般要經(jīng)過一定的增稠時間后才能使用。如SMC片材在室溫下存放,大約需要1~2周。在40℃稠化需要48小時或72小時。目前也有在SMC機(jī)組上增設(shè)增稠區(qū)域或采用一些新型的增稠劑,SMC制備成片材后即可進(jìn)行壓制。

片材的儲存期與儲存狀態(tài)和條件有關(guān)。環(huán)境溫度對SMC片材的儲存期有明顯的影響。以英國的SCOTT BARD公司生產(chǎn)的片材為例,它在15℃以下的儲存期為3個月;在2~3℃的儲存期為6個月。片材的儲存期也與配方有關(guān)。如配方中加入阻聚劑,儲存期就會長一些。

(3)SMC的生產(chǎn)過程控制

如上所述,SMC是由多種組分經(jīng)專門的設(shè)備復(fù)合而成。從原材料方面看,它既有有機(jī)材料又有無機(jī)材料;既有固體材料又有液體材料;既有粉體材料又有纖維材料,而且各組分復(fù)合在一起的時候開始,系統(tǒng)會產(chǎn)生各種各樣的物理和化學(xué)的變化。在其生產(chǎn)過程中,有很多因素,如材料因素、設(shè)備因素、人為因素等都會影響到生產(chǎn)的過程和最終產(chǎn)品的質(zhì)量。因此,只有從整個生產(chǎn)系統(tǒng)包括從使用角度來考慮片狀模塑料的全面質(zhì)量管理,才能得到一個質(zhì)量良好、相當(dāng)穩(wěn)定的片狀模塑料產(chǎn)品。

一般而言,SMC制造的質(zhì)量管理由二部分組成,即原材料進(jìn)廠質(zhì)量管理、SMC生產(chǎn)工藝過程管理。

(a)原材料的質(zhì)量管理

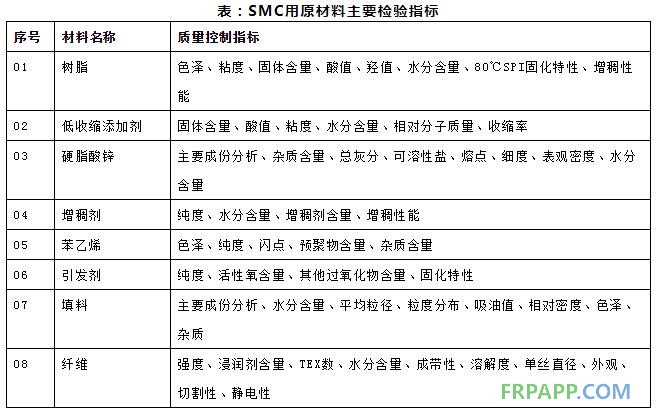

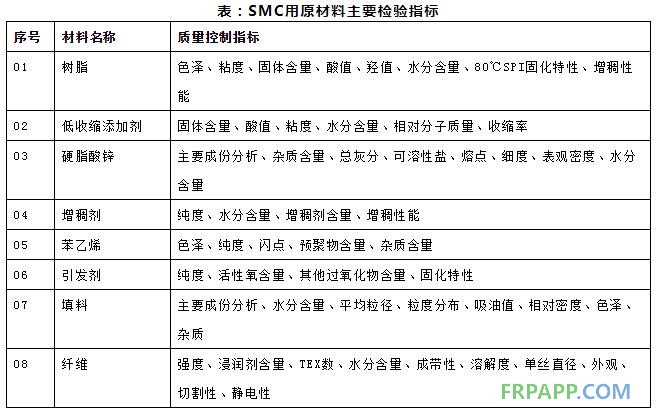

SMC生產(chǎn)用原材料主要包括不飽和聚酯樹脂、低收縮添加劑、苯乙烯單體、填料、玻璃纖維、內(nèi)脫模劑、引發(fā)劑、色漿、化學(xué)增稠劑等,需要控制的項(xiàng)目列于表。

需要強(qiáng)調(diào)的是上表中列出的項(xiàng)目并不是需要逐項(xiàng)測試。在整個SMC片材生產(chǎn)過程中尤其需要注意嚴(yán)格控制體系的含水量,尤其是原材料體系的水分含量。

(b)SMC工藝質(zhì)量管理

SMC生產(chǎn)過程包括如下步驟:投料、混合、樹脂糊的輸送與涂敷、 纖維輸送與切割、復(fù)合與浸漬、收卷與計(jì)量、熟化。后續(xù)按照SMC工藝控制和質(zhì)量控制兩方面進(jìn)行描述。

a)SMC工藝控制

在線的伽瑪射線測試裝置持續(xù)測量載體薄膜上的SMC/BMC樹脂糊的厚度,保持載體薄膜上的SMC/BMC樹脂糊的厚度一致(在寬度方向,SMC糊分布均勻一致,沒有偏差),保持玻纖分布均勻及穩(wěn)定的玻纖含量( 2%);

通過裁剪SMC并稱重的方法在SMC寬度方向的不同位置處測量單位面積SMC的重量;在生產(chǎn)開始時,生產(chǎn)過程中間以及生產(chǎn)結(jié)束時分別測量單位面積SMC的重量(控制SMC厚度均勻的一種方法);

在更換樹脂及使用新的批次的填料時應(yīng)測試樹脂糊的粘度和溫度;將SMC貯存在恒定和受控的環(huán)境中,即較高溫度的熟化室(如28℃)和較低溫度的貯存室(如18℃);為了控制SMC/BMC糊的粘度增長,生產(chǎn)中需將SMC/BMC樹脂糊樣品貯存在SMC/BMC熟化室,并按規(guī)定使用布氏粘度計(jì)測量SMC/BMC樹脂糊的增稠情況;在添加原料如樹脂、填料、助劑、氧化鎂糊時添加量要準(zhǔn)確。

b)SMC質(zhì)量測試

用放熱試驗(yàn)設(shè)備測試SMC的反應(yīng)性,如沒有反應(yīng)性測試儀,通過熱電偶測量平板成型過程中的溫度隨時間的變化曲線;測量平板的收縮率;用塑化儀測試SMC的稠度(塑性程度),該方法非常適合于相同配方SMC的生產(chǎn)監(jiān)控,如果生產(chǎn)中所用的纖維有變化,測試結(jié)果就會不同。

(4)SMC生產(chǎn)過程中常見問題及解決方法

表:列出了SMC片材生產(chǎn)過程中的常見問題、產(chǎn)生原因及解決方法。

表:SMC生產(chǎn)過程中常見問題及解決方法

表:SMC生產(chǎn)過程中常見問題及解決方法

魯ICP備2021047099號

魯ICP備2021047099號