層壓工藝是層壓成型中的重要工序。層壓工藝是將浸漬膠布按壓制厚度要求配迭成板坯,置于兩個拋光的金屬模板之中,放在熱壓機上,對兩層模板之間加熱、加壓,經(jīng)熱壓固化后冷卻脫模。

一、層壓設(shè)備

主要設(shè)備為熱壓機組。輔助設(shè)備有裝卸機、模板回轉(zhuǎn)機、模板清洗機、鋪模清理機(疊鋪機)等設(shè)備。從生產(chǎn)組合上分單機熱壓、冷卻和兩臺熱壓、冷卻機。

目前國內(nèi)外使用的熱壓機有2種:開式壓制熱壓機和封閉真空熱壓機。與開式熱壓機相比,真空熱壓機具有兩個突出優(yōu)點:①成型單位壓力低1/2-1/3,即降低膠的流動,布的經(jīng)緯線移動小,降低層壓板的內(nèi)應(yīng)力,最終達到降低翹曲度的目的;②可避免板內(nèi)和邊角產(chǎn)生氣泡,產(chǎn)品的質(zhì)量較高;真空熱壓在復(fù)合材料成型中的應(yīng)用越來越廣泛。

熱壓機的性能和控制水平直接影響產(chǎn)品的質(zhì)量,同時與成型工藝有直接關(guān)系。熱壓機主要控制加熱板的溫度場和壓力。

1.加熱板

加熱板的結(jié)構(gòu)和所使用的熱介質(zhì)直接影響加熱板的溫度場的均勻性、板面溫度的均勻性、膠布膠熔化的均勻性,以及膠化后產(chǎn)生的氣體和膠布層間的空氣的排出。因此加熱板升溫速度要快且均勻,板面溫度差應(yīng)小于3℃。

加熱板的通道有單進單出和雙進雙出兩種。后者制造復(fù)雜,配管也復(fù)雜,成本高,一般很少采用。前者采用蒸汽加熱,板面溫度差較大(大約5℃);當(dāng)采用熱水或?qū)嵊蜁r,板面溫度差低于3℃;采用導(dǎo)熱油效果更好,因為導(dǎo)熱油的壓力低(小于0.5MPa)、溫度高(可達300℃左右)。

對整機溫度控制,一般熱壓機開口12-20個,這樣加熱板從下而上呈現(xiàn)溫度梯度。蒸汽加熱為單點總控較多,梯度大約5℃左右。熱水或?qū)嵊鸵话悴捎梅謪^(qū)(一般分2-3個區(qū))控制,溫度梯度只是控制誤差低于3℃,這樣有利于在同一壓力下,上、中、下的固化速度相同,有利于提高產(chǎn)品質(zhì)量。

2.壓力

目前熱壓大都采用液壓機,可滿足產(chǎn)品成型所需的單位壓力,最高可達12.5MPa,壓力穩(wěn)定小于±500KPa,可根據(jù)工藝要求設(shè)定。多層壓機的噸位一般較大,通常為2000-3000t。圖5-6為2800噸多層壓機實物圖。

二、層壓工藝過程

1.膠布裁剪、配迭

膠布裁剪是將膠布剪成一定尺寸(按壓機大?。?,剪切設(shè)備可用連續(xù)定長切片機,也可以手工裁剪。膠布的剪切要求尺寸準(zhǔn)確,不能過長或過短。將剪好的膠布整齊疊放,把不同含膠量及流動性的膠布分別堆放,做好記號儲存?zhèn)溆?。為了盡可能地避免膠布揮發(fā)份的增加及可溶性樹脂含量的降低,膠布應(yīng)貯存在干燥室內(nèi)。

不同用途浸膠布的裁剪方式也不同:用于層壓的膠布按生產(chǎn)規(guī)格進行裁剪,同時留有加工毛邊的余量;用于布帶纏繞的膠布則先把膠布切割成纏繞成型所要求的膠布帶,然后通過縫紉搭接、倒盤、卷成一定直徑的膠布帶盤使用。

膠布配迭工序?qū)訅喊宓馁|(zhì)量好壞至關(guān)重要,如配迭不當(dāng)會發(fā)生層壓板裂開、表面花麻等弊病。所以在具體操作中應(yīng)注意如下幾點:

1)在配迭板材的面層,每面應(yīng)放2~3張表面膠布,其含膠量和流動性應(yīng)比里布略高。

2)揮發(fā)物含量不宜太大。如果揮發(fā)物含量太大,應(yīng)干燥處理后再用;否則會影響制品的電性能、耐熱性,易產(chǎn)生邊角氣泡及花麻。

3)配迭的計算。要使壓制的板材厚度準(zhǔn)確,一般采用質(zhì)量法確定板材的膠布用量。每塊板材所需膠布(或膠紙)材料的質(zhì)量與層壓板的厚度、面積、成板后的密度及成板后切去廢邊率的因素有關(guān)。

計算公式p=Fhd×(1+a)/1000

式中p—需要層壓膠布(紙)的總質(zhì)量,g;

F—壓制板材的面積,cm2;

h—壓制板材的厚度,cm;

d—成品板的密度,g/ cm3;

a—修正系數(shù)。

密度在壓制布質(zhì)、紙質(zhì)板時按1.40~1.45;環(huán)氧酚醛玻璃布板按1.65~1.70計算(視含膠量和浸漬材料的坯重而定)。α的大小視成品板厚度而定,h<5mm時,α取0.02~0.03,h>5mm時,α取0.03~0.08。

大面積的層壓板可先取幾張膠布(紙),稱取質(zhì)量,確定1mm所需膠布(紙)的厚度,然后視要求厚度點清張數(shù)。

2.熱壓工藝

將裝料車的組合推入多層壓機的熱板中間,熱板緩緩上升,閉合后加壓通入蒸汽壓制。

壓制工藝中的關(guān)鍵是確定工藝參數(shù),其中最重要的參數(shù)是溫度、壓力和時間。壓力制度首先取決于物料的品種和性質(zhì),其次考慮制品的厚度、板面積和設(shè)備條件。

1)溫度

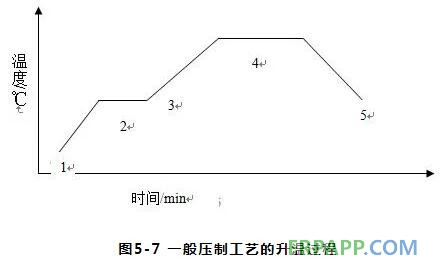

一般壓制工藝的升溫過程可分為5個階段,如圖5-7所示。

第一階段是從室溫升到物料顯著反應(yīng)溫度,即預(yù)熱階段。此時樹脂熔化并排出部分揮發(fā)物,壓力一般為全壓力的1/3~1/2。

第二階段是中間保溫階段。這時樹脂熔化、滲透,反應(yīng)速度較低。保溫時間根據(jù)膠布老嫩程度和制品板的厚度而定。當(dāng)流出樹脂接近凝膠化并拉長絲時,應(yīng)加大壓力并升溫。

第三階段為升溫階段。這是為了提高樹脂固化程度。此時,樹脂反應(yīng)速度加快。

第四階段為保溫階段,目的是使樹脂充分固化,該溫度取決于樹脂的固化特性,而固化時間則取決于板材的厚度。

最后階段為冷卻階段,達到保溫階段終點即可停止加熱,然后緩慢冷卻,并保持所需的最高壓力。冷卻速度對制品表面的平整度有影響,應(yīng)控制冷卻速度,開始冷卻時不宜過快,降至50℃以下時才脫模。

2)壓力

壓力的作用是用來克服揮發(fā)物的蒸汽壓,使粘結(jié)樹脂流動,使膠布層間密切接觸,防止板材冷卻時變形。

成型壓力的大小根據(jù)根據(jù)樹脂的固化特性確定。固化時若有小分子物逸出,壓力應(yīng)大一些;樹脂固化溫度高時,成型壓力也要相應(yīng)增大。成型壓力的大小還需考慮制品的厚度、膠布的含膠量和升溫速率等因素。

幾種常見的玻璃布層壓板的工藝參數(shù)見表5-7。

表5-7 幾種層壓板材的熱壓制度

3)時間

從預(yù)熱加壓開始到取出制品為止的時間即壓制時間,它是預(yù)壓、熱壓和冷卻時間之和,壓制時間與樹脂的固化速度,層壓板的厚度和壓制溫度有關(guān),以層壓板能否被充分固化為依據(jù)。

預(yù)壓時間取決于膠布的性能,若膠布的不溶性樹脂含量高,揮發(fā)份含量低,則預(yù)壓時間就短,反之要相對延長。熱壓時間以保證膠布中樹脂充分固化,太短則樹脂固化不完全,太長則是制品性能下降,需要通過反復(fù)試驗來確定。冷卻時間是保證產(chǎn)品質(zhì)量的最后一個環(huán)節(jié),冷卻時間過短則容易使產(chǎn)品產(chǎn)生翹曲、開裂等現(xiàn)象;太長則降低生產(chǎn)效率。

3.冷卻脫模

保溫結(jié)束后即可關(guān)閉熱源,自然降溫或采用冷風(fēng)、冷水等冷卻,但不應(yīng)過早降壓,否則會使產(chǎn)品表面起泡或產(chǎn)生翹曲現(xiàn)象。脫模溫度一般低于60℃。

4.后處理

后處理的目的是使樹脂進一步固化直到完全固化,同時部分消除制品內(nèi)的應(yīng)力,提高制品的性能。環(huán)氧板、環(huán)氧酚醛板的后處理是在120~130℃溫度的環(huán)境中持續(xù)120~150分鐘,這樣可提高制品的機械性能和電氣性能。

三、層壓板性能

幾種典型層壓板產(chǎn)品的部分性能見表5-8。

表5-8 幾種典型層壓板產(chǎn)品的部分性能

四、制品缺陷的分析及對策

以膠布為原料的層壓板在生產(chǎn)中可能出現(xiàn)如下主要質(zhì)量問題見表5-9。

表5-9 層壓板常見質(zhì)量問題及解決措施

實際生產(chǎn)時出現(xiàn)的問題還遠不止這些,應(yīng)針對不同問題具體分析,作出正確判斷,不斷總結(jié),問題是可以解決的。

魯ICP備2021047099號

魯ICP備2021047099號