樹脂真空導(dǎo)入工藝制成的復(fù)合材料成型產(chǎn)品具有表面質(zhì)量高、氣孔等缺陷少、強(qiáng)度高等諸多優(yōu)點(diǎn),在模具成型工業(yè)的應(yīng)用越來越廣泛。

樹脂真空導(dǎo)入工藝的基本原理

如下圖所示,在模具上鋪增強(qiáng)材料,然后鋪真空袋,并抽出體系中的空氣,在模具型腔中形成一個(gè)負(fù)壓,利用真空產(chǎn)生的壓力把不飽和的樹脂通過預(yù)鋪的管路壓入纖維積層中,讓樹脂浸潤(rùn)增強(qiáng)材料最后充滿整個(gè)模具,制品固化后,揭去真空袋材料,從模具上得到所需的制品。

為什么要使用真空導(dǎo)入工藝

真空導(dǎo)入工藝的主要作用是避免成型的產(chǎn)品產(chǎn)生氣孔、疏松等缺陷。產(chǎn)生這些缺陷主要是由于模具中或者纖維層中夾雜的空氣,或者成型過程中產(chǎn)生的蒸汽。

蒸汽是指在常溫常壓下是氣體或固體,在真空下或高溫下?lián)]發(fā)出來的氣體。在復(fù)合材料成型工藝中,蒸汽是“看不見的敵人”。這些蒸汽會(huì)增加抽氣時(shí)間,產(chǎn)生類似泄漏的現(xiàn)象;會(huì)在制成產(chǎn)品中產(chǎn)生氣孔,或者嚴(yán)重的強(qiáng)度缺陷。水蒸汽是最常見的蒸汽,其它常見的蒸汽還有從樹脂或樹脂導(dǎo)入系統(tǒng)中揮發(fā)出來的氣體,如苯乙烯,過氧化丁酮(MEKP)等。

水蒸汽

由于空氣有一定的濕度,模具的表面,纖維等多孔材料的空隙內(nèi)都會(huì)吸附一些水分。這些吸附的水分無法看到,并且在常溫常壓下不會(huì)產(chǎn)生任何影響,但是在抽真空時(shí),水在常溫下就可以沸騰。

我們都知道,水的沸點(diǎn)會(huì)隨著氣壓降低而降低,比如在高海拔的地方,水在80度就會(huì)沸騰。如果持續(xù)降低壓力,那么到某一個(gè)壓力值,水在常溫下20度左右就會(huì)沸騰。

水的沸點(diǎn)與壓力(真空度)之間的關(guān)系如下表:

如果您有一臺(tái)可以抽到99%真空的真空泵,用它連接一個(gè)透明的裝有水的容器,您就可以看到水在常溫下沸騰的現(xiàn)象。

真空下的體積膨脹

真空下的沸騰現(xiàn)象可以幫助我們除去水分,從這方面講是好事,但同時(shí),水沸騰后產(chǎn)生大量的水蒸汽體積會(huì)劇烈膨脹,并且真空度越高體積膨脹的越大,下面表格顯示了1公斤水在不同真空度下對(duì)應(yīng)的體積:

1公斤水在液態(tài)時(shí)的體積是1L,但是在20mbar(98%真空)時(shí),其沸騰汽化后會(huì)產(chǎn)生67,000 L的水蒸氣,膨脹了6.7萬倍!由于真空泵在到達(dá)極限壓力時(shí)抽速很小,以我們最常用的20 m3/h的真空泵為例,抽去這些水蒸汽可能需要長(zhǎng)達(dá)好幾個(gè)小時(shí)。

這在實(shí)際工藝中意味著什么?

如果您成型工藝的目標(biāo)壓力(絕對(duì)壓力)是在對(duì)應(yīng)溫度下的汽化壓力以下的話,就必須使真空泵持續(xù)工作,直到所有的水蒸汽都被抽走,這可能需要好幾個(gè)小時(shí),對(duì)于大的零件,有時(shí)候甚至需要抽上一整夜。

有些材料,比如中密度纖維板(MDF),有時(shí)候會(huì)被用來制作復(fù)合材料成型的模具,其含水量可達(dá)自身重量的7%,如此高的含水量,會(huì)造成抽氣時(shí)間大大延長(zhǎng)。

通過上面的描述,您可能會(huì)覺得只要所抽的壓力在水的汽化壓力之上就可以了,但還有一點(diǎn)需要考慮的是加熱或者樹脂放熱造成的溫升,如果溫度升高到相應(yīng)壓力所對(duì)應(yīng)的沸點(diǎn)溫度之上,那么水的汽化就必然會(huì)發(fā)生,這就會(huì)造成最終產(chǎn)品的分層,特別是使用了沒有在干燥環(huán)境中存放的材料時(shí)。

除了使抽氣時(shí)間延長(zhǎng),水蒸汽被抽入真空泵壓縮后會(huì)冷凝成水,這會(huì)造成真空泵泵油乳化,從而使泵油失去密封性和潤(rùn)滑性,造成抽真空能力下降和泵的異常磨損。安捷倫的真空泵通過下面兩種方法可以盡可能的避免水蒸汽在泵內(nèi)冷凝:

真空泵本身設(shè)計(jì)的工作溫度較高(70℃-110℃),在比較高的溫度下水蒸氣不容易冷凝。

泵本身設(shè)計(jì)有避免水蒸汽冷凝的氣鎮(zhèn)閥。通過向泵內(nèi)摻入干凈空氣以降低被抽氣體中水蒸汽的分壓力(濃度),使得真空泵排氣時(shí)被抽氣體中水蒸氣的分壓力低于相應(yīng)溫度下的冷凝壓力。

與水蒸氣類似,樹脂中的溶劑在真空下時(shí)也會(huì)汽化變成蒸汽,甚至比水還要容易汽化,可以要求供應(yīng)商提供相應(yīng)的數(shù)據(jù),或者通過把樹脂放在透明的容器中抽真空來確定其汽化壓力。一定要確保工藝壓力在溶劑的汽化壓力之上,否則,如果壓力抽的太低,會(huì)造成溶劑汽化,最終制品多孔疏松。汽化的溶劑進(jìn)入真空泵還會(huì)與泵油互溶,影響潤(rùn)滑性甚至造成真空泵的損壞。

真空泵類型的選擇

一般選擇經(jīng)濟(jì)實(shí)用的單級(jí)油式旋片真空泵。注意:一定不要選擇那種用于空調(diào)和制冷系統(tǒng)抽真空的真空泵,這類真空泵是用來在很低的壓力下(很好的真空)工作的,當(dāng)工作的壓力較高時(shí),真空泵油非常容易乳化,而且排氣口會(huì)噴出大量油煙。這些油煙不但會(huì)污染工作環(huán)境,還會(huì)污染模具和纖維材料。

真空泵的型號(hào)一般包含字母和數(shù)字,以Agilent EM20/B為例,20表示抽速,即真空泵的抽速是20m3/h; EM表示一個(gè)產(chǎn)品系列,一般一個(gè)系列的產(chǎn)品具有相似的設(shè)計(jì),和相同的極限壓力;

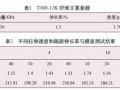

從上表可以看出EM系列的極限壓力是2mbar,EM/B系列的極限壓力是20mbar。但極限壓力不是越低越好:

極限壓力更低會(huì)增加水蒸汽和溶劑汽化的風(fēng)險(xiǎn);

極限壓力更低的真空泵,如果在真空比較差時(shí)抽的時(shí)間過久(當(dāng)制作比較大的零件時(shí)),往往會(huì)發(fā)生排氣口冒煙的現(xiàn)象。

復(fù)合材料成型真空導(dǎo)入工藝一般對(duì)真空泵極限真空的要求是10-20mbar??梢?,/B型真空泵的極限壓力不是最好,但卻更適合真空導(dǎo)入工藝。

抽速的選擇

很大或很復(fù)雜的零件在預(yù)抽真空時(shí)對(duì)真空泵的抽速要求比較高,除此之外,真空導(dǎo)入工藝需要的抽速一般不大。如果對(duì)預(yù)抽的時(shí)間要求不高,可以參考下面建議來選擇 真空泵:

纖維材料面積<1平方米-真空泵抽速4 m3/h

纖維材料面積<20平方米-真空泵抽速8 m3/h

纖維材料面積20-50平方米-真空泵抽速20-28 m3/h

纖維材料面積50-100平方米-真空泵抽速40-60 m3/h

纖維材料面積>100平方米-真空泵抽速60 m3/h*纖維材料面積/100

根據(jù)我們的經(jīng)驗(yàn),真空泵與緩沖罐的連接處非常容易發(fā)生泄漏,使用下圖這樣真空軟管連接和接頭會(huì)降低發(fā)生泄漏的概率。

本文導(dǎo)航:

- (1) 復(fù)合材料成型真空導(dǎo)入工藝中的真空系統(tǒng)

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)