SMC/BMC和其他玻璃鋼工藝不同,它特別適應于結(jié)構(gòu)復雜、性能要求高、尺寸精確的制品的規(guī)?;a(chǎn)。從商業(yè)價值觀點看,用SMC/BMC生產(chǎn)的制品的年生產(chǎn)量必須在5000件以上。此外,SMC在生產(chǎn)和成型過程中對設備、工裝及過程控制都有極為嚴格的要求。因此,SMC/BMC的應用發(fā)展過程中,不僅需要大量的資金投入來購置生產(chǎn)設備,還需要獲得各行業(yè)高水平的材料、設備及技術(shù)的支持如高品質(zhì)原材料、高檔次的模具材料及模具加工水平、高精度可程控的成型壓機,數(shù)控二次加工設備甚至機械手等先進設備的應用。因此,從一定意義上講,一個國家的SMC工藝在該國家玻璃鋼工業(yè)中所占的比重的大小,往往成為衡量該國家或者地區(qū)經(jīng)濟發(fā)展水平和綜合實力的一個標志。

(1)設備一次投入費用較高,一旦形成批量生產(chǎn),成本將迅速降低,經(jīng)濟性很快呈現(xiàn)出來,適合工業(yè)化生產(chǎn)。

(2)原材料易于采購,價格低,在工藝過程中,損耗很小,尤其是填料高填充量的特點,產(chǎn)品經(jīng)濟性突出,還可提高產(chǎn)品剛度。

(3)生產(chǎn)周期短,平均單件產(chǎn)品成形周期l~8分鐘,是其它工藝所達不到的,便于集約化生產(chǎn)。

(4)產(chǎn)品具有耐水性好、表面精度高、性能穩(wěn)定、絕緣性能好、強度均勻、剛度好、;產(chǎn)品尺寸精確、受溫度影響小、產(chǎn)品厚度容易控制等優(yōu)良特性。

(5)產(chǎn)品衛(wèi)生性能好,因SMC成型壓力一般在10-20 MPa,成型溫度120~160℃,屬高溫熱壓成型,成型環(huán)境干凈,在高溫下使游離物質(zhì)迅速解離產(chǎn)品,再加以原料選擇的控制,很容易達到相關(guān)的衛(wèi)生標準。

(6)工人的勞動強度較低,并能很快熟練操作。

(7)易于生產(chǎn)出表面質(zhì)量高且復雜形狀的產(chǎn)品。

(8)產(chǎn)品合格率高。

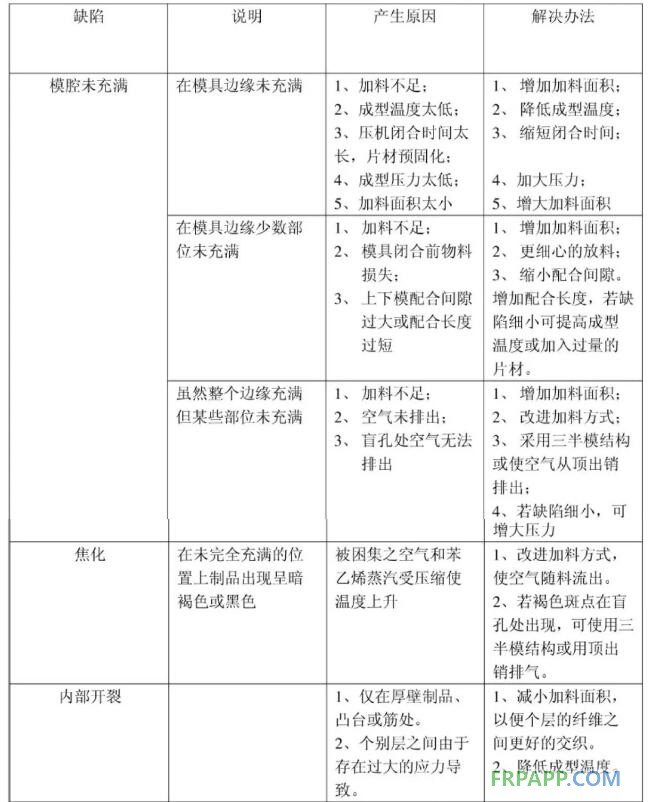

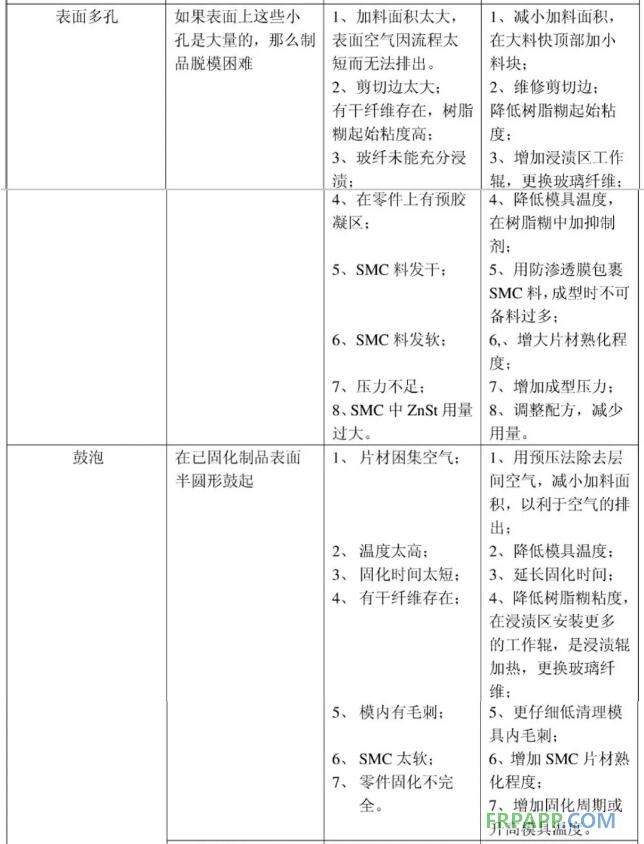

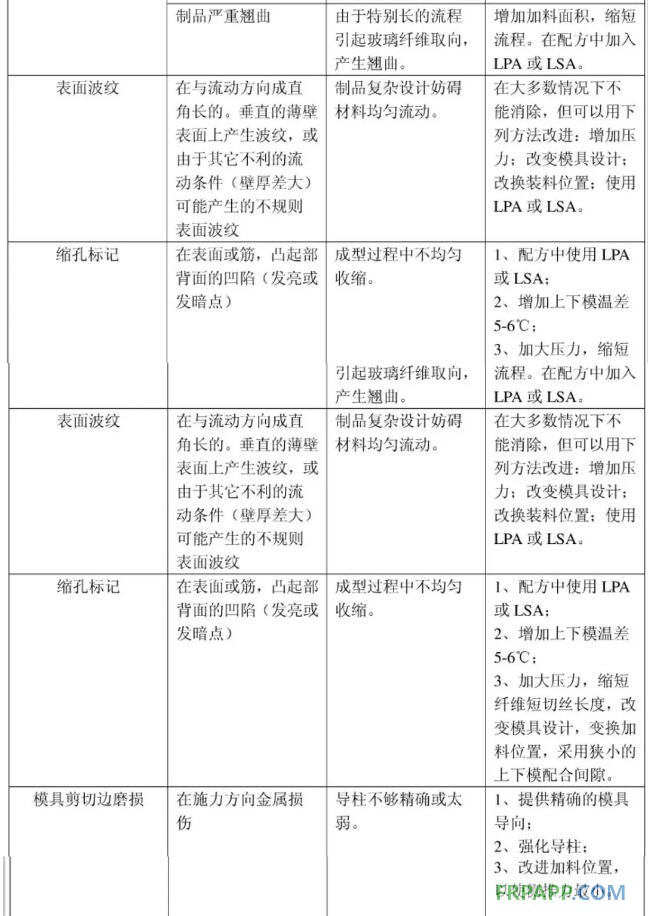

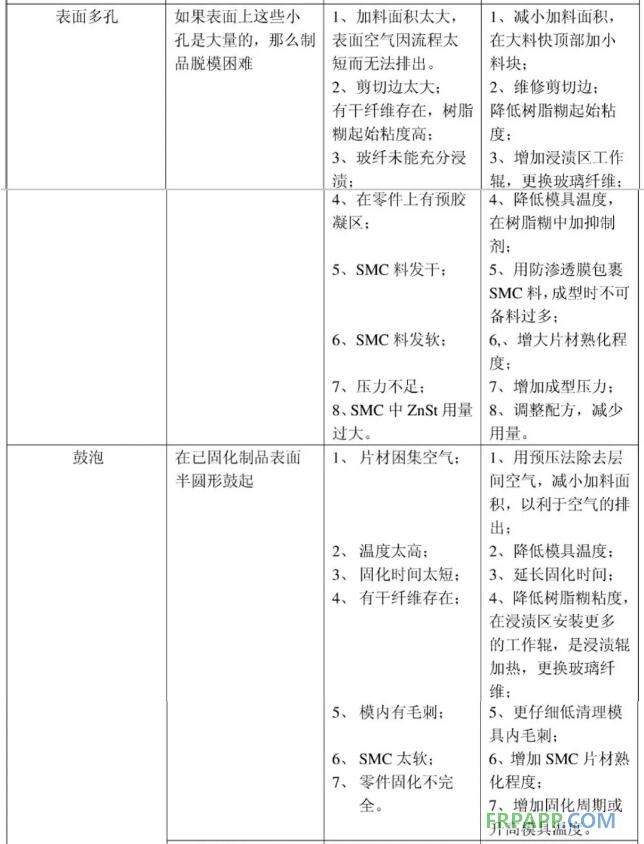

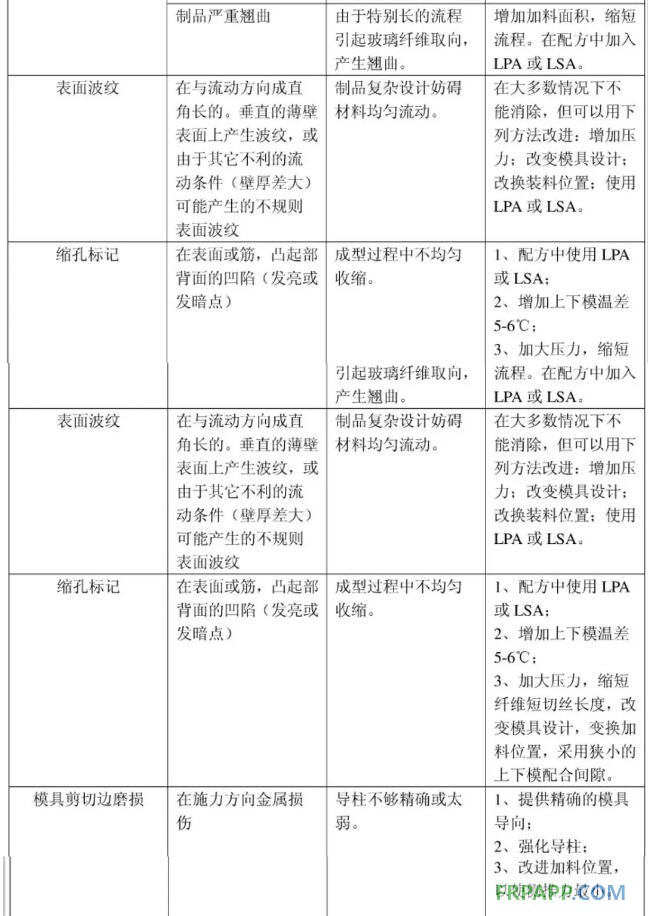

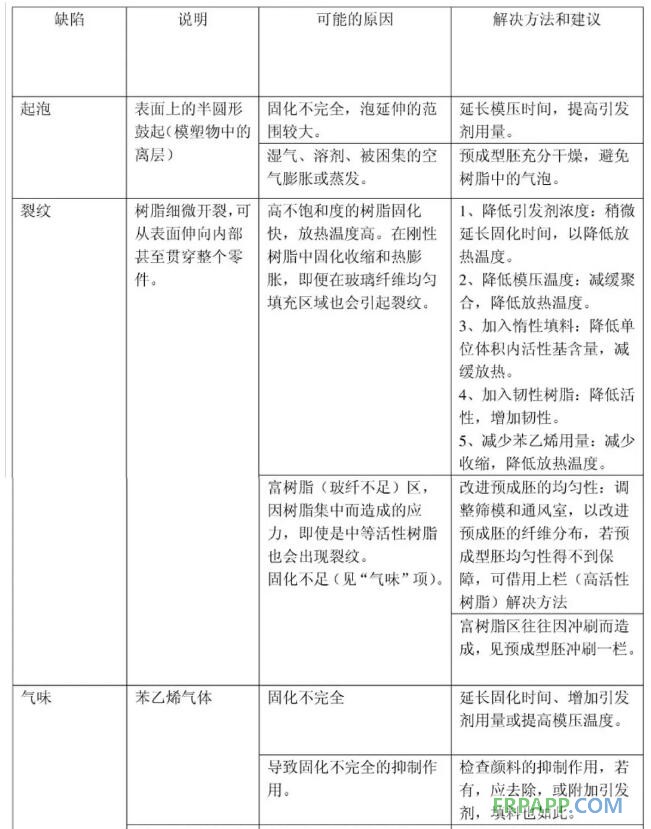

片狀模塑料制品的缺陷及解決辦法

片狀模塑料制品的缺陷及解決辦法

預成型坯模壓成型工藝

(1)樹脂糊混合物的制備

在預成型坯壓制過程中所用的樹脂混合物一般都是批混合法制備。其加料順序依次為樹脂、單體、引發(fā)劑、填料。為使混合時產(chǎn)生的氣泡在模壓前溢出,混合物使用前靜置1h;為防止樹脂混合物在容器中凝膠,必須在8h內(nèi)用完混合物。樹脂糊混合物的粘度一般控制為15-35pa.s。

(2)檢查預成型坯的質(zhì)量:主要包括預成型坯的松散性、質(zhì)量均勻性及粘接劑均勻性。

(3)模具的準備:主要是模具型面與剪切邊部位的清潔。

(4)準備加料:稱取并調(diào)整預成型坯的重量,進行局部的增強材料的添加。

(5)樹脂混合物的灌注:按用量稱量樹脂混合物并按照一定方式灌注到預成型坯上。樹脂混合物的灌注可在預成型坯放入模具之前或者之后進行。最基本的灌注方式是“×”型,從一個拐角灌注到另外一個拐角。最終的灌注方式要根據(jù)制件的形狀、總的尺寸或者面積及零件曲率的復雜程度確定。

(6)壓機的閉合:采用兩速制,快速閉合速度為125mm/s,慢速閉合為1.55mm/s。

(7)成型壓力:一般成型壓力為1.75~2.8MPa。

(8)固化時間:小零件固化時間為1.0~3.0min;大零件可以達到20min。

(9)零件取出:借助壓縮空氣、銅件及真空裝置將制品取出。

(10)冷卻定型:為防止制件翹曲變形,需要脫模后在夾具上進行產(chǎn)品的定型。

(11)對制件進行全面檢查和性能試驗。

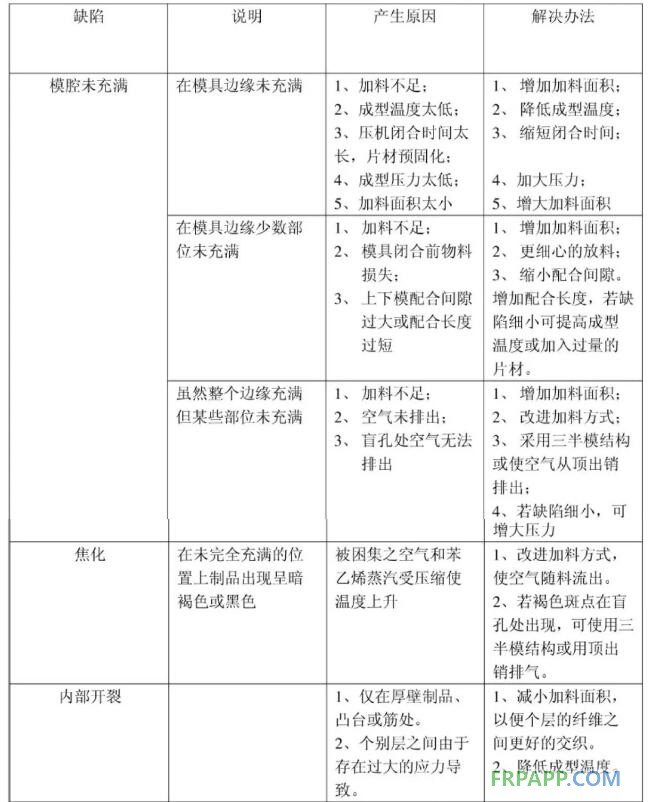

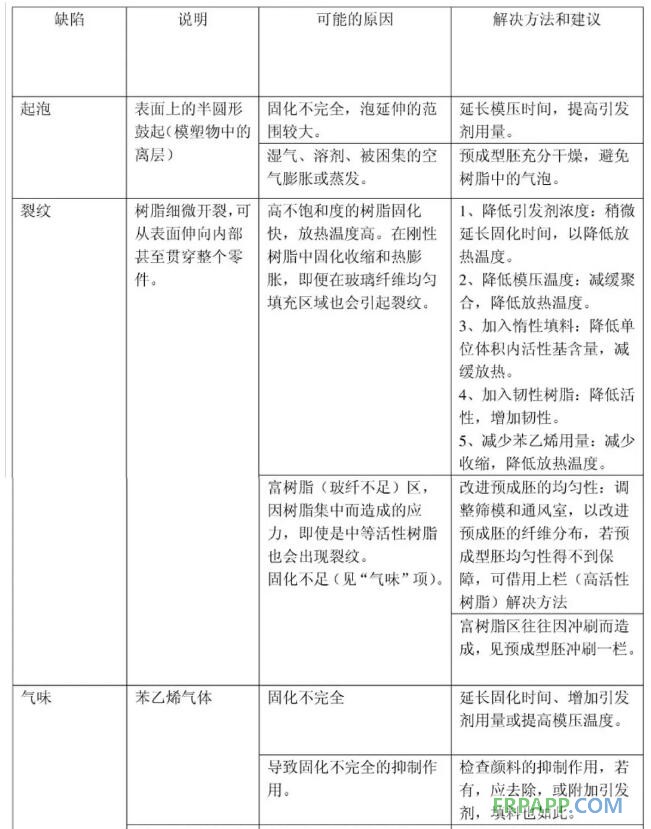

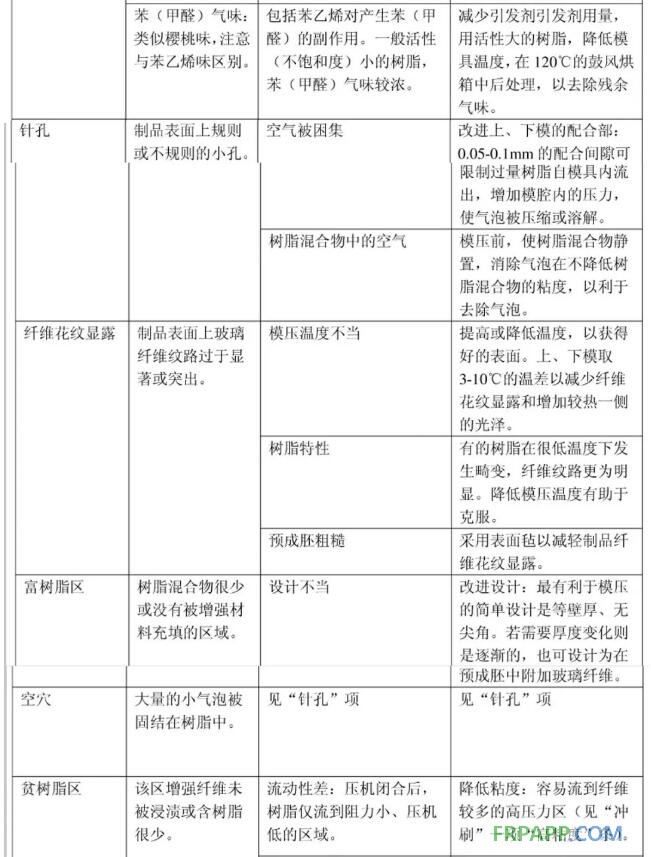

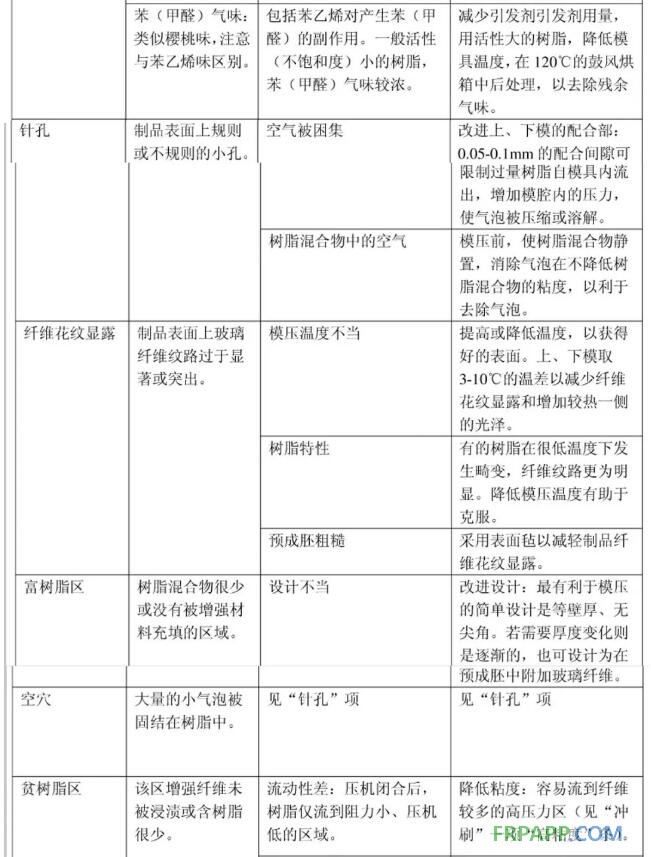

預成型胚制品常見缺陷及解決辦法

預成型胚制品常見缺陷及解決辦法

魯ICP備2021047099號

魯ICP備2021047099號