11月28日,化學品和食品原料制造商Adeka和帝人集團復(fù)合材料結(jié)構(gòu)設(shè)計、開發(fā)和評價業(yè)務(wù)子公司GH Craft宣布,共同研發(fā)出了全新的Fiber-to-Composite(FtoC)模壓成型工藝,能夠在開放模具中制備纖維增強復(fù)合材料(FRP)層壓板。

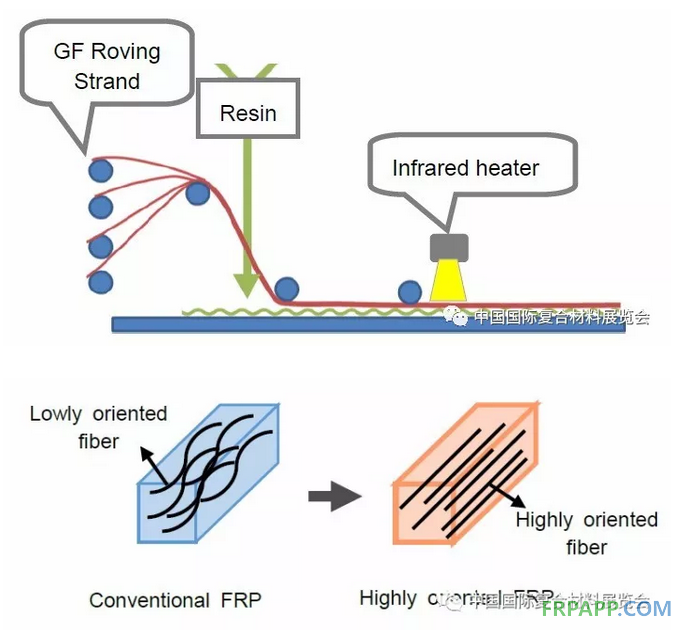

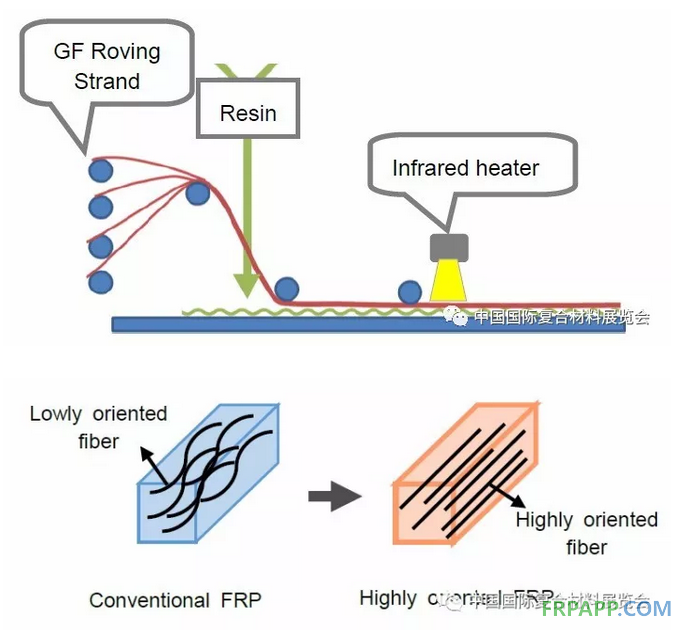

FtoC模壓工藝能夠自動進行樹脂浸漬、固化和層壓工序,同時獲得高取向度的纖維排列方式。Adeka所開發(fā)的一種特殊的快速固化環(huán)氧樹脂能夠在GH Craft開發(fā)的紅外輻射成型工藝條件下經(jīng)幾十秒快速固化。工藝過程無需固化爐、壓力模具等大型設(shè)備,只需在開放模具中層壓完成。與傳統(tǒng)復(fù)合材料生產(chǎn)工藝相比,由于FtoC模壓工藝通過直接將纖維模壓到復(fù)合材料上省略了中間過程,因此大幅減少了纖維廢料。另外,通過纖維的延展和取向化,該工藝能夠顯著提高玻纖復(fù)合材料(GFRP)的性能,與傳統(tǒng)樹脂傳遞模塑成型工藝(RTM)制備的GFRP相比,彎曲強度提高100%,拉伸強度提高40%,層間剪切強度提高75%。

未來,Adeka將為FtoC模壓工藝開發(fā)系列專用樹脂,GH Craft也將開發(fā)該工藝的實際應(yīng)用。雙方將通過實際產(chǎn)品的生產(chǎn)來驗證FtoC模壓工藝的效果。另外,雙方的共同目標是通過將FtoC模壓工藝設(shè)立為復(fù)合材料生產(chǎn)的實際標準,而創(chuàng)造出一個新的復(fù)合材料市場領(lǐng)域。

FRP由具有一定取向度的單向纖維浸漬基體樹脂后經(jīng)加熱模壓成型。熱壓罐、RTM等傳統(tǒng)熱固性樹脂成型工藝具有制造周期長、生產(chǎn)成本高的特點,需要固化爐、壓力模具等設(shè)備才能生產(chǎn)大型部件,同時由于存在中間剪裁步驟而造成大量的纖維浪費。另外,傳統(tǒng)的熱固性樹脂成型工藝會使纖維在基體樹脂中發(fā)生扭曲而失去高取向性,從而很難獲得高強FRP。

魯ICP備2021047099號

魯ICP備2021047099號