近日,來(lái)自勞倫斯利弗莫爾國(guó)家實(shí)驗(yàn)室(LLNL)的研究人員成功地開(kāi)發(fā)出了打印航空級(jí)碳纖維復(fù)合材料的3D打印技術(shù),這使其成為第一個(gè)這樣做的研究實(shí)驗(yàn)室。碳纖維復(fù)合材料開(kāi)創(chuàng)了創(chuàng)造輕質(zhì)、堅(jiān)固的鋼部件的可能性,被描述為“最終材料”。

LLNL開(kāi)發(fā)出3D打印航空級(jí)碳纖維復(fù)合材料的新技術(shù)

這項(xiàng)研究已于2月28日在自然科學(xué)報(bào)告雜志上發(fā)表,介紹了LLNL研究人員如何推進(jìn)碳纖維復(fù)合材料的微擠出3D打印技術(shù)。該材料在強(qiáng)度、重量和耐溫性方面提供了令人難以置信的性能,但是其難以使用,特別是用于生產(chǎn)復(fù)雜形狀。添加劑制造為這一挑戰(zhàn)提供了解決方案,現(xiàn)在來(lái)自LLNL的研究人員說(shuō)他們已經(jīng)進(jìn)一步提高了這項(xiàng)技術(shù)。

通常,碳纖維復(fù)合材料通過(guò)圍繞心軸纏繞細(xì)絲或通過(guò)將碳纖維編織在一起而制成。這些方法雖然有效,但傾向于將制成的物體的結(jié)構(gòu)限制為扁平或圓柱形形狀?,F(xiàn)在,由Jim Lewicki領(lǐng)導(dǎo)的研究小組已經(jīng)證明,復(fù)雜的3D結(jié)構(gòu)可以通過(guò)增材制造工藝制造。

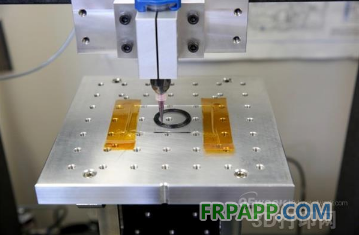

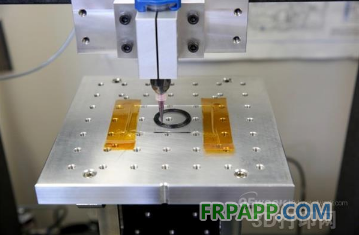

他們使用的3D打印過(guò)程是一種改進(jìn)型的直接墨水寫(xiě)入(DIW),也稱為Robocasting。根據(jù)Lewicki聲稱,研究人員開(kāi)發(fā)了一種新的、專利的化學(xué)品,能夠在幾秒鐘而不是幾小時(shí)內(nèi)固化材料。LLNL的高性能計(jì)算能力用于準(zhǔn)確預(yù)測(cè)碳纖維絲的流動(dòng)。

正如Lewicki解釋的,“我們通過(guò)計(jì)算模型模擬如何克服堵塞,這在很大程度上是成功的。”LLNL使用的計(jì)算模型包括模擬數(shù)千碳纖維流經(jīng)3D打印機(jī)的噴嘴,允許研究人員在實(shí)際處理過(guò)程中確定如何最佳地排列纖維。

流體分析師Yuliya Kanarska解釋說(shuō):“我們開(kāi)發(fā)了一種數(shù)字代碼來(lái)模擬具有碳纖維分散體的非牛頓液體聚合物樹(shù)脂;通過(guò)這個(gè)代碼,我們可以模擬不同印刷條件下3D中的纖維取向的演變。我們能夠找到最佳的纖維長(zhǎng)度和最佳的性能,但它仍然是一個(gè)進(jìn)展中的工作,目前,我們需要尋求突破的是通過(guò)施加磁力來(lái)實(shí)現(xiàn)更好的纖維對(duì)齊,以穩(wěn)定它們。”

由研究人員開(kāi)發(fā)的新的3D打印和模擬過(guò)程將允許使用碳纖維復(fù)合材料準(zhǔn)確地生產(chǎn)更復(fù)雜的部件。根據(jù)LLNL團(tuán)隊(duì)稱,這包括對(duì)3D打印部件的介觀結(jié)構(gòu)的更多控制。最終,能夠使用導(dǎo)電碳纖維材料3D打印諸如高性能飛機(jī)機(jī)翼、在一側(cè)絕緣的衛(wèi)星組件(不需要旋轉(zhuǎn))和絕緣可穿戴設(shè)備等部件。

此外,新的3D打印技術(shù)最令人興奮的前景之一是,它可以允許所有的碳纖維在3D打印部件過(guò)程中朝向相同的方向,與具有隨機(jī)的碳纖維部件相比,提供甚至更高的性能對(duì)準(zhǔn)。對(duì)齊纖維的優(yōu)點(diǎn)之一是保持部件強(qiáng)度性能。

目前,LLNL研究人員正在努力改進(jìn)和優(yōu)化其創(chuàng)新過(guò)程。據(jù)報(bào)道,研究小組已經(jīng)與航空航天和國(guó)防達(dá)成合作伙伴關(guān)系,進(jìn)一步推進(jìn)他們的碳纖維3D打印技術(shù)。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)