電動(dòng)客車研發(fā)的主攻方向是電池、電機(jī)、電控,其實(shí)這三個(gè)方面,零部件廠家才是主角,客車生產(chǎn)廠家是配角??蛙噺S家自己要做的主要是輕量化工作。

客觀地說(shuō),大家在這方面也做了不少工作,不少?gòu)S家對(duì)外發(fā)布了許多成果,而大規(guī)模推廣應(yīng)用起來(lái)的不多。如果要把新材料用到車上來(lái),主要困難是工藝上要解決的問(wèn)題太多,如果要進(jìn)行顛覆性工藝改革,推廣起來(lái),涉及到方方面面,其阻力是可以想象的。

大家普遍認(rèn)為,以碳纖維為代表的復(fù)合材料對(duì)電動(dòng)客車而言,是很接地氣的工程技術(shù)方案,但是目前成本過(guò)高,客車上推廣應(yīng)用基本處在紙上談兵的狀態(tài)。下面是筆者對(duì)電動(dòng)客車用復(fù)合材料推廣應(yīng)用技術(shù)路線的研究。

一、什么是工程復(fù)合材料

復(fù)合材料是由金屬材料、陶瓷材料或高分子材料等兩種或兩種以上的材料經(jīng)過(guò)復(fù)合工藝而制備的多相材料。復(fù)合材料由連續(xù)相的基體和被基體包容的相增強(qiáng)體組成?;w材料分為金屬和非金屬兩大類。金屬基體常用的有鋁、鎂、銅、鈦及其合金。非金屬基體主要有合成樹(shù)脂、石墨、橡膠、陶瓷、碳等。增強(qiáng)材料主要有玻璃纖維、碳纖維、硼纖維、芳綸纖維、石棉纖維、碳化硅纖維、晶須、金屬絲和硬質(zhì)細(xì)粒等。

實(shí)際上客車用的復(fù)合材料還是比較多了,比如玻璃纖維做玻璃鋼前(后)圍、芳綸纖維做的蜂窩板等。這里討論的電動(dòng)客車用復(fù)合材料,主要是指纖維成分的材料,具體是指“碳纖維”為增強(qiáng)材料的零部件和總成件。

采用指纖維成分的工程復(fù)合材料的主要意圖是,替代金色材料減重、替代木質(zhì)材料防火,保安全。電動(dòng)客車用復(fù)合材料的主要意圖是減重,實(shí)現(xiàn)輕量化。

二、目前電動(dòng)客車用復(fù)合材料的不足

目前車用復(fù)合材料主要是內(nèi)飾件, 如果用玻璃纖維件,做車前圍、后圍的包覆件,目前出發(fā)點(diǎn),基于美觀效果,其減重作用還不突出。隨著電動(dòng)客車的發(fā)展,一次持續(xù)里程是短板的情況下,客車企業(yè)要主動(dòng)作為,不能被動(dòng)等待動(dòng)力電池比能量的提升??陀^地講,動(dòng)力電池比能量提升的進(jìn)度還是比較緩慢的。而長(zhǎng)途客車一次持續(xù)里程,用戶滿意的基本要求在500公里以上,城市公交一次性持續(xù)里程,用戶滿意的基本要求在300公里以上。站在客車生產(chǎn)企業(yè)的角度而言,電動(dòng)客車用復(fù)合材料做內(nèi)飾件,強(qiáng)化美觀性,是遠(yuǎn)遠(yuǎn)不夠的。當(dāng)前,推廣復(fù)合材料應(yīng)用的抓手是,要用復(fù)合材料去輕量化特性,實(shí)現(xiàn)承重結(jié)構(gòu)的零部件和機(jī)構(gòu)件。

三、要求復(fù)合材料能做承載鋼梁等總成件,電動(dòng)客車輕量化是重頭戲

什么樣的復(fù)合材料能做承載鋼梁等總成件呢?毫無(wú)疑問(wèn)是,“碳纖維”為增強(qiáng)材料做的總成件。為什么是碳纖維呢?碳纖維基本特性有:

碳纖維(carbon fiber)是一種含碳量在95%以上的高強(qiáng)度、高模量纖維的新型纖維材料。它是由片狀石墨微晶等有機(jī)纖維沿纖維軸向方向堆砌而成,經(jīng)碳化及石墨化處理而得到的微晶石墨材料。碳纖維“外柔內(nèi)剛”,質(zhì)量比金屬鋁輕,但強(qiáng)度卻高于鋼鐵,并且具有耐腐蝕、高模量的特性,它不僅具有碳材料的固有本征特性,又兼?zhèn)浼徔椑w維的柔軟可加工性,是新一代增強(qiáng)纖維。按性能可分為通用型、高強(qiáng)型、中模高強(qiáng)型、高模型和超高模型碳纖維;按狀態(tài)分為長(zhǎng)絲、短纖維和短切纖維;按力學(xué)性能分為通用型和高性能型。碳纖維材料是開(kāi)發(fā)承載鋼梁等總成件的必選項(xiàng),

四、碳纖維復(fù)合材料開(kāi)發(fā)純電動(dòng)客車的實(shí)例

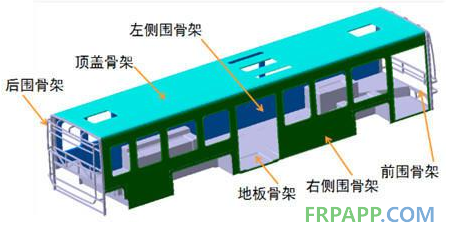

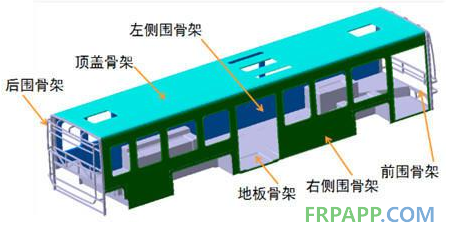

客觀地說(shuō),具體到碳纖維復(fù)合材料特性,要求客車廠的工程技術(shù)人員掌握到為客車整車、零部件開(kāi)發(fā)設(shè)計(jì)的水平,是相當(dāng)困難的或者基本沒(méi)有可能性。不像不像金屬材料,其特性有手冊(cè)可查。所以說(shuō),要用碳纖維復(fù)合材料開(kāi)發(fā)客車結(jié)構(gòu)(骨架),困難重重。必須要得到碳纖維復(fù)合材料研發(fā)公司的工程技術(shù)員的積極支持和深度參與。下面中外企業(yè)是用碳纖維復(fù)合材料開(kāi)發(fā)車型(見(jiàn)圖1)和(圖2)。

2017年9月美國(guó)Proterra一款12m客車(載電660KWh)創(chuàng)下一次充電連續(xù)行駛1700Km的世界記錄,碳纖維復(fù)合材料輕量化技術(shù)的應(yīng)用成為創(chuàng)紀(jì)錄的核心技術(shù)之一,顛覆性的全新設(shè)計(jì)的復(fù)合材料車身和全新設(shè)計(jì)的整車(圖1),其全壽命生命周期其綜合成本為同級(jí)別燃油車的70%。

圖2 是中國(guó)企業(yè)采用全復(fù)材車身(產(chǎn)品通過(guò)3C認(rèn)證),整車(圖2)總重量?jī)H為8.5噸,是目前上了工信部新能源車公告同車型中最輕的,其續(xù)航里程可達(dá)420公里,減重效果體現(xiàn)在3 個(gè)方面:

結(jié)構(gòu)減重:復(fù)材車身部件重1755kg,相比金屬車身減重1噸,具有良好的保溫、降噪性能,優(yōu)異的耐腐蝕、抗疲勞特性;

衍生減重:可省去內(nèi)飾、地板、電池箱及托架等,共計(jì)約500kg,續(xù)航里程,可達(dá)到400km;

裝配線大大簡(jiǎn)化,減少40%以上整車裝配線,固定資產(chǎn)投資可減少30%以上的廠房面積。

強(qiáng)調(diào):中國(guó)企業(yè)生產(chǎn)的碳纖維的復(fù)合材料,在高鐵列車上已經(jīng)得到廣泛應(yīng)用,目前已經(jīng)可以用碳纖維復(fù)合材料生產(chǎn)出承載彈簧,替代板簧。這樣一來(lái),純電動(dòng)客車輕量化水平,有一個(gè)質(zhì)的提高。

五、碳纖維復(fù)合材料在電動(dòng)客車推廣難度分析

以上中外碳纖維復(fù)合材料電動(dòng)客車的研發(fā)成功,表明這種材料技術(shù)應(yīng)用已經(jīng)成功,但是并不表明,可以在在電動(dòng)客車研發(fā)中可以推廣應(yīng)用這種材料了。認(rèn)真思考一下,其推廣難度是相當(dāng)大的。主要有:

用“外柔內(nèi)剛”特性的碳纖維材料生產(chǎn)出來(lái)的總成件(零部件)的功能和技術(shù)參數(shù)是將由材料配方?jīng)Q定的,即不同的總成件,有特定的材料配方。這對(duì)客車廠工程技術(shù)員而言是一個(gè)挑戰(zhàn),目前客車廠工程技術(shù)人員是機(jī)械或者電器專業(yè)的,而纖維這種復(fù)合材料是高分子專業(yè),相差太遠(yuǎn)。

用碳纖維這種復(fù)合材料做成零部件以后,目前的機(jī)械加工設(shè)備,會(huì)用得很少了。這個(gè)材料主要用模具成型的。實(shí)際上一臺(tái)12米客車,有多少不同零部件,就要多少個(gè)模具配套。實(shí)際研發(fā)中,零部件外形結(jié)構(gòu)變化較快,如果批量太少,要開(kāi)發(fā)太多的模具,這不現(xiàn)實(shí)。

碳纖維材料與鋼材規(guī)格特性不一樣。目前客車用的金屬材料規(guī)格(特性)基本穩(wěn)定,尤其的板材和型材,規(guī)格基本標(biāo)準(zhǔn)化。碳纖維“外柔內(nèi)剛”特性說(shuō)明,他的規(guī)格不便于標(biāo)準(zhǔn)化,生產(chǎn)出來(lái)的零部件的質(zhì)量保障體系,如何建立?目前沒(méi)有經(jīng)驗(yàn)可以借鑒。

一句話,如果12米純電動(dòng)客車全部用碳纖維材料,必須予以系統(tǒng)地、正向設(shè)計(jì),這對(duì)目前已經(jīng)成熟、成型的設(shè)計(jì)體系,這是一個(gè)顛覆。顛覆是一種嚴(yán)重的破壞行為,這對(duì)客車企業(yè)而言,是不能接受的。

六、電動(dòng)客車用復(fù)合材料推廣應(yīng)用技術(shù)路線

碳纖維材料是汽車,尤其是純電動(dòng)汽車用料的必然趨勢(shì)。目前是大家認(rèn)識(shí)不到位,隨時(shí)間推移,一定會(huì)有越來(lái)越來(lái)愈多的整車廠家和零部件廠家會(huì)采用這種復(fù)合材料。目前采用金屬材料(鋼鐵或者合金鋁)設(shè)計(jì)和加工汽車零部件和總成件技術(shù),最終被顛覆是不可避免的。

純電動(dòng)客車(零部件)廠要迎難而上,組織工程技術(shù)人員,學(xué)習(xí)碳纖維材料成型有關(guān)技術(shù),認(rèn)識(shí)到采用碳纖維材料是客車輕量化的主攻方向,介于越早越主動(dòng)。電動(dòng)汽車一次持續(xù)里程只有能燃油汽車具有可比性,才可以說(shuō),純電動(dòng)汽車可以超越燃油汽車了。提高出電動(dòng)汽車一次持續(xù)里程,整車和零部件廠可以挖潛空間比較大的。具體地說(shuō),是輕量化;再細(xì)化,就是碳纖維材料的推廣與應(yīng)用了;

碳纖維材料技術(shù)目前基本掌握在中央企業(yè)手上,基礎(chǔ)研究基本完成。目前推廣應(yīng)用不起來(lái),是因?yàn)榭蛙嚠a(chǎn)量不高,而零部件規(guī)格多,而模具成本過(guò)高,其材料成本比玻璃鋼的材料高出太多;

碳纖維材料供應(yīng)廠家,要打開(kāi)市場(chǎng),要提高推廣應(yīng)用規(guī)模。建議其,當(dāng)前是要進(jìn)行市場(chǎng)培育,比如說(shuō),與客車廠家聯(lián)手,開(kāi)發(fā)通用零部件,提供開(kāi)發(fā)模具支持,驗(yàn)證零部件的可行性,減少客車廠家采用新技術(shù)風(fēng)險(xiǎn)等,叫整車廠嘗到甜頭;

碳纖維材料供應(yīng)廠家,要公開(kāi)技術(shù)專利,供整車(零部件)廠免費(fèi)使用,市場(chǎng)培育是要有花費(fèi)的,碳纖維材料供應(yīng)廠家眼睛要盯住“材料”供應(yīng)上即可;

一句話,碳纖維材料供應(yīng)廠家與客車整車廠家,誰(shuí)也離不開(kāi)誰(shuí)。“先有蛋,還是先有雞”總是困惑人們對(duì)新技術(shù)推廣應(yīng)用。筆者理解,碳纖維材料推廣應(yīng)用的主動(dòng)權(quán)在上游材料廠家,如果碳纖維材料廠家,頂層設(shè)計(jì)出來(lái)了,在進(jìn)行產(chǎn)業(yè)布局,予以推進(jìn),我國(guó)汽車界推廣應(yīng)用碳纖維材料一定會(huì)打開(kāi)局面的。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)