摘要: 采用碳纖維布、聚對苯二甲酸乙二酯(PET)泡沫和阻燃環(huán)氧樹脂,經(jīng)真空輔助成型工藝制備了碳纖維泡沫夾芯 復合材料 。利用碳纖維泡沫夾芯復合材料代替原有的金屬材料,采用真空導入工藝制作汽車副車架,為考慮承重及安裝方便,設計了邊梁、主梁和橫梁的制作及搭接工藝。結果表明,采用此工藝大大減輕了汽車副車架的質量,整個副車架的總重僅為116kg。

碳纖維材料具有良好的物理化學性質,其質量輕,密度為1.5~2g/cm3,它的密度不到鋼的四分之一,但拉伸強度是鋼的7~9倍,其良好的比強度使得其被廣泛應用于航空航天等要求輕質高強的領域[1]。其化學性質同樣良好,具有耐腐蝕、耐疲勞、耐高低溫,同時其具有良好的導電性,介于金屬和 非金屬 之間。除此之外,碳纖維還具有耐油、抗輻射、抗放射、吸收有毒氣體和使中子減速等特性。

纖維增強復合材料是纖維與樹脂經(jīng)過一定的成型工藝形成復合材料。增強纖維主要有碳纖維、玻璃纖維、芳綸等,樹脂基體有熱塑性樹脂和熱固性樹脂。大多數(shù)金屬材料的疲勞極限是其拉伸強度的40%~50%,碳纖維增強樹脂基復合材料的疲勞極限則可達其拉伸強度的70%~80%。此外,碳纖維增強樹脂基復合材料還具有減振性好、破損安全性好及可設計性強等特點,因此在航空航天、交通運輸及體育器材中應用越來越廣泛。美國空軍的F系列戰(zhàn)斗機中大量采用了碳纖維材料以減輕機身質量。在汽車方面,寶馬公司采用了碳纖維材料來制造汽車車身。碳纖維增強環(huán)氧樹脂基復合材料,其比強度、比模量綜合指標,在現(xiàn)有結構材料中是較高的。碳纖維增強環(huán)氧樹脂基復合材料的比強度可達鈦的4.9倍,比模量可達鋁的5.7倍。在強度、剛度、質量、疲勞特性等方面有嚴格要求的領域,在要求高溫、化學穩(wěn)定性高的場合,碳纖維增強環(huán)氧樹脂基復合材料都頗具優(yōu)勢。

纖維增強泡沫夾層復合材料是由上下面板及中間夾芯三層材料制成的復合材料,它的上下面層是高強度、高模量纖維材料,中間是強度較低的輕質夾芯層。上下面板承擔主要的拉應力和壓應力,芯材主要承擔剪切應力。芯材的力學作用機理是連接面層使之成為整體構件,讓薄而強的面層在承擔較高拉應力的同時不發(fā)生屈曲,并將剪切力從面層傳向內層。夾層復合材料實際上是復合材料與其它輕質材料的再次復合,采用夾層結構方式是為了提高材料的有效利用率和減輕結構質量[3]。以梁板構件為例,在使用過程中,一要滿足強度要求,二要滿足剛度需要,纖維增強復合材料的特點是強度高,模量低。因此,用單一的復合材料制造梁板,滿足強度要求時,撓度往往很大,如果按允許撓度進行設計,則強度大大超過,造成浪費,只有采用夾層結構形式進行設計,才能合理解決這一矛盾,這也是夾層結構得以發(fā)展的主要原因。

筆者采用碳纖維布及聚對苯二甲酸乙二酯(PET)泡沫材料,通過真空灌注工藝制備了泡沫夾層復合材料,制備的泡沫夾層復合材料再在模具的輔助下制備了汽車副車架,其中主梁2根,橫梁5根,邊梁2根。最后將汽車副車架與主車架進行了連接。

1 、 實驗部分

1.1主要原材料碳纖維布:T–700,面密度為200g/m2,日本東麗株式會社;PET泡沫:密度為60kg/m3,思瑞安復合材料(中國)有限公司;聚氯乙烯(PVC)泡沫:密度為45kg/m3,思瑞安復合材料(中國)有限公司;阻燃環(huán)氧樹脂:GT807,惠利(廣州)電子材料有限公司。

1.2主要設備及儀器真空泵:東莞市博大真空設備有限公司;模具:自制;真空導入系統(tǒng),自制。

1.3復合材料制備工藝先將模具清理并打脫模劑,其次將碳纖維布按一定角度鋪覆于PET泡沫上,其主要鋪層角度為[0/45°/90°/–45°],鋪層共鋪設6次,共24層。然后對密封體系抽真空,當真空度達到–98Pa時,保壓0.5h之后注入環(huán)氧樹脂,注膠完成后保壓固化,最后脫模制得副車架。其工藝流程如下:模具處理→纖維鋪層→密封→抽真空→檢漏保壓→混膠注膠→固化脫模→后處理修邊。

1.4加工工藝的調整

(1)固化溫度。環(huán)氧樹脂在固化過程中,樹脂分子在固化劑或促進劑的作用下經(jīng)歷了分子鏈的線性增長、支化和交聯(lián)等過程,最終形成三維網(wǎng)絡結構。樹脂的交聯(lián)度和固化效果直接決定著復合材料的性能。固化溫度對樹脂的固化過程有著直接的影響。如果固化溫度低則可能造成固化不完全,固化速率慢;如果固化溫度太高則造成產(chǎn)生較大的收縮內應力,或引起暴聚,產(chǎn)生黃變及氣泡。副車架所用環(huán)氧樹脂體系經(jīng)實驗獲得最佳固化溫度為30℃。

(2)成型壓力。真空灌注工藝的過程決定了成型過程中最大壓力為1個大氣壓,通常成型壓力越大可以獲得越高纖維含量的復合材料。在1個大氣壓下可以獲得約65%體積分數(shù)的纖維含量,已經(jīng)屬于較理想的纖維含量。

(3)鋪層工藝。鋪層過程中采用對稱鋪層的原則,每次共鋪設4層,按[0/45°/90°/–45°]進行鋪設,保證鋪層角度的對稱性。鋪層共鋪設6次,共24層。如果鋪層過程不對稱則可能產(chǎn)生收縮不均勻,從而在最終結構中產(chǎn)生內應力,造成制件脫模后翹曲。

2 、 副車架制作工藝

2.1邊梁制作采用兩個L型模具拼合,組成一個U型模具來制作邊梁,由于L型模具制作的不標準,導致邊梁兩邊距離不等距。另外邊梁制作過程中漏氣較嚴重,主要由于拼合模具的粘接問題。為了解決這一問題,必須加大粘接劑用量并結合密封膠才能保證拼合模具緊密結合、不漏氣。單根邊梁的質量為8.2kg。

2.2橫梁制作橫梁制作主要問題在于裙邊在抽真空過程中有局部地方凹陷或凸起影響安裝,這種情況主要是由于橫梁與裙邊接觸位置不貼合。解決此問題需要將泡沫在此裙邊位置保持直角,這樣裙邊纖維就會與梁本體纖維貼合。其鋪層方案同邊梁,不同的是其裙邊采用45kg/m3的PVC泡沫作為支承,單根橫梁最終質量為6.4kg。

2.3主梁制作主梁是整個副車架主要承力部件,其制作至關重要。主梁由于長度過長,線度不夠,需要模具給一支承,保證其線度。副車架主梁與主車架連接時是通過螺栓將副車架主梁固定在主車架上的;但是由于復合材料不能夠直接攻絲固定螺栓,因此在主梁對應位置內部作了金屬預埋件。金屬預埋件的放入方法就是在內部結構泡沫處預留出金屬預埋件的空間,鋪層過程中直接用碳纖維將其包覆。主梁制作過程容易出現(xiàn)的問題是由于固化時間不夠,固化不完全,在脫模過程中稍有不當便會導致梁翹曲。主梁制作與橫梁鋪層方案相同,單根主梁質量為22.5kg。整個副車架9根梁加上金屬件的總質量為116kg。

3 、 車架連接設計

3.1中間橫梁與邊梁連接

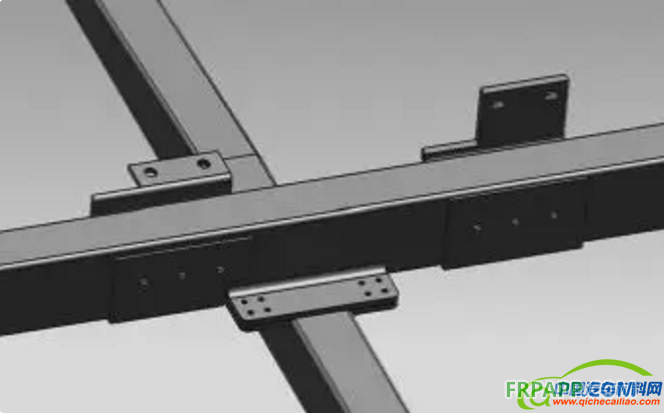

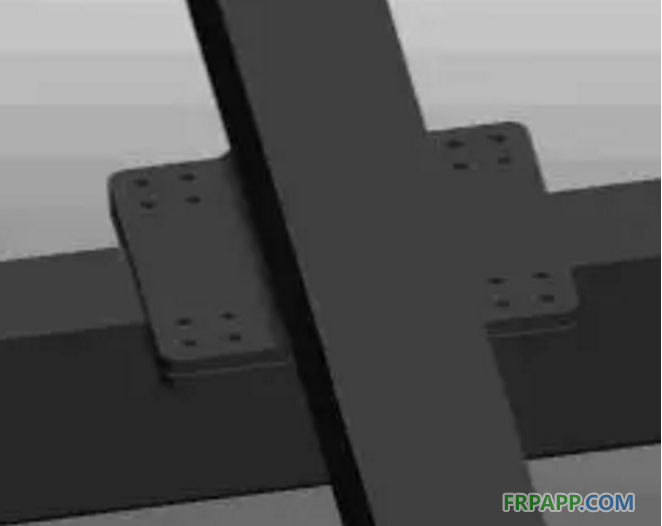

中間橫梁與邊梁連接:將中間梁與邊梁兩端伸出的裙邊部分加厚,然后通過螺栓連接,具體連接方式如圖1所示。

圖1中間橫梁與邊梁連接方式

3.2中間橫梁與兩主梁連接中間橫梁與兩根主梁的連接:將兩根梁接觸部分分別伸出裙邊,再通過螺栓連接,具體連接方式如圖2所示。

圖2中間橫梁與兩主梁連接

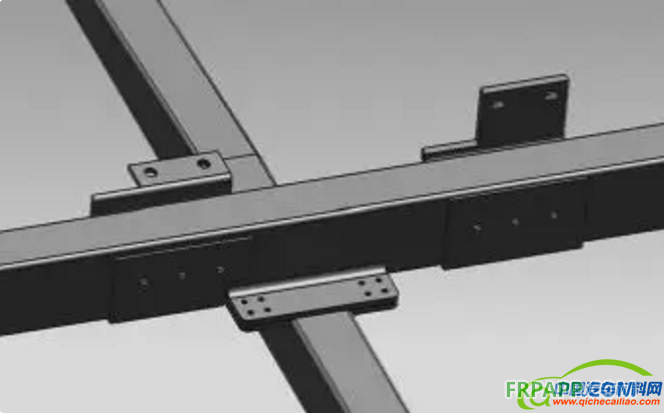

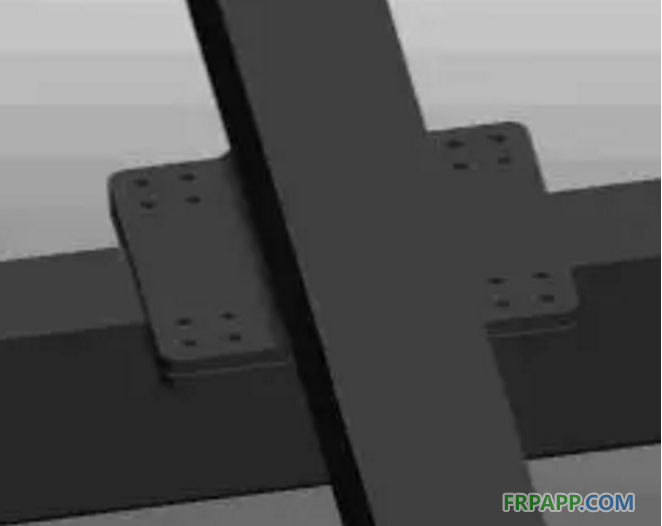

3.3副車架與主車架連接

副車架與主車架的連接:副車架與主車架連接與原有連接方式相同,通過金屬膠粘及螺栓將連接件固定于主梁上,連接件通過螺栓與主車架相連,如圖3所示。

圖3副車架與主車架連接方式

4 、結論

采用碳纖維布、PET泡沫和阻燃環(huán)氧樹脂,經(jīng)真空輔助成型工藝制備了碳纖維泡沫夾芯復合材料。利用碳纖維泡沫夾芯復合材料代替原有的金屬材料,采用真空導入工藝制作汽車副車架。此方法能成功應用于多個汽車 輕量化 項目中,大大減少了整車制造的質量和成本,具有明顯的經(jīng)濟效益和社會效益。

魯ICP備2021047099號

魯ICP備2021047099號