根據(jù)復合材料的特點,結合生過程中的實際經驗,對SMC工藝所需模壓模具的設計要點進行匯總整理,從十個方面進行了詳細的闡述,模具生產廠家對SMC模具的設計控制要點。

SMC模壓工藝是一種先進的復合材料成型方式,而模具是SMC工藝的基礎,良好的產品質量是由可靠的模具來保證的。因此在SMC模壓工藝的設計工作中,模具的設計尤為重要。

在SMC模壓械具設計過程中,要根據(jù)產品的具體尺寸設計模具的型腔。除此之外還要根據(jù)產品的表面質量要求和需求量大小選擇合適的材料。為了保證產品的質量和工藝可行性,應合理設計模具的剪切邊、頂出系統(tǒng)等。

1 衛(wèi)分型面設計

1 衛(wèi)分型面設計

為產品易于脫模,保證產品精度、強度及便于模具加工等因素,分型面的選擇應考慮如下原則:①為使產品便于推出,簡化頂出機構,分型面的位置應使產品在開模后盡可能留下在下模:②盡量減少飛邊對產品外觀的損害,同時應便于清除殘余的飛邊:⑧便于模具制造及模具零件加工:④徑向尺寸精度要求高的產品,應考慮飛邊厚度對產品精度的影響,取垂直分型面便于保證產品徑向精度:⑤保證產品的強度,避免產品出現(xiàn)尖角及薄壁。

分型面的設計非常重要,應該在模具設計初期對產品進行分型設計,畫出分型設計圖紙,確保嚴品能順利脫模且便于生產。

2 加工精度要求

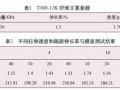

新模具加工精度主要有三個方面:尺寸公差、形位公差及表面粗糙度。我們通常對模具廠家提的加工精度要求主要是尺寸公差和表面粗糙度。尺寸公差又大致分為:外形尺寸和模腔尺寸。兩類對于模具外形尺寸要求比較寬松,實際加工尺寸和模具圖紙理論尺寸誤差不超過±1. 5mm都算合格。面模腔尺寸精度要求必須按圖紙嚴格控制,一般不超過0~0. Imm。我們所說的模具表面精度一般指表面粗糙度,處理后一般要求模具型腔糙度為,其余為。我們可根據(jù)實際產品表面要求提出相對應的模具表面加工精度。

3 脫模斜度設計

由于SMC制品冷卻后產生收縮,會使產品緊緊包住模具型芯和型腔中的凸起部分。為了便于順利取出產品,防止脫模時撞傷或擦傷產品,設計SMC制品時,其內外表面沿脫模方向均應具有足夠的脫模斜度。

魯ICP備2021047099號

魯ICP備2021047099號