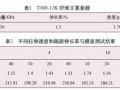

本文對(duì)有、無縫合復(fù)合材料層合板的拉伸疲勞性能進(jìn)行了試驗(yàn)研究,考察了0??p合對(duì)復(fù)合材料光滑板拉伸疲勞損傷擴(kuò)展規(guī)律的影響.通過有限元素法分析了有、無縫合復(fù)合材料層合板的應(yīng)力狀態(tài)分布情況,對(duì)縫合復(fù)合材料層合板的拉伸疲勞損傷及其擴(kuò)展機(jī)理進(jìn)行了分析.研究表明,縫合改變了復(fù)合材料層合板拉伸疲勞損傷起始與擴(kuò)展的機(jī)理,針腳附近的面內(nèi)正應(yīng)力。與層間剪應(yīng)力的集中對(duì)層合板拉伸疲勞損傷的發(fā)生與擴(kuò)展有著重要的作用,自由邊界處的層間集中應(yīng)力對(duì)縫合板的疲勞性能也有影響.自由邊界處的層間集中應(yīng)力是導(dǎo)致無縫合層合板疲勞損傷及其擴(kuò)展的主要原因。

纖維增強(qiáng)復(fù)合材料因其具有比剛度和比強(qiáng)度高、可設(shè)計(jì)性強(qiáng)、耐疲勞等優(yōu)點(diǎn)而在航空航天工業(yè)中得到了廣泛應(yīng)用,美國的波音787復(fù)合材料結(jié)構(gòu)的用量達(dá)到了50%,歐洲空客公司的A350XWB復(fù)合材料的用量高達(dá)53%,從而使一些人認(rèn)為大型民用客機(jī)結(jié)構(gòu)的復(fù)合材料化時(shí)代已經(jīng)到來,但傳統(tǒng)的纖維增強(qiáng)樹脂基復(fù)合材料層合板屬于二維結(jié)構(gòu),在垂直于板平面的方向(厚度方向)上沒有連續(xù)纖維,完全靠樹脂的粘結(jié)力來承受和傳遞載荷,因此,當(dāng)受到層間力或橫向沖擊力作用時(shí),復(fù)合材料往往首先發(fā)生層間分層破壞,進(jìn)而導(dǎo)致復(fù)合材料層合板的面內(nèi)拉伸、壓縮等力學(xué)性能明顯降低,在很大程度上影響了復(fù)合材料在飛行器主承力結(jié)構(gòu)中高性能的發(fā)揮.

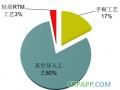

提高復(fù)合材料層合結(jié)構(gòu)層間性能的方法很多,如采用韌性較高的改性樹脂,在層間加韌性膠膜,采用混雜鋪層等等,研究發(fā)現(xiàn),采用紡織技術(shù)能比較經(jīng)濟(jì)有效地解決這一問題,其中的縫合技術(shù)是通過在層合板厚度方向增加縫線來增強(qiáng)復(fù)合材料的層間力學(xué)性能,達(dá)到提高層合板抗分層損傷能力的目的.目前,縫合/RTM或VARTM技術(shù)已經(jīng)在波音787的操縱面結(jié)構(gòu)、A380的球面端框和某導(dǎo)彈復(fù)合材料結(jié)構(gòu)中得到了應(yīng)用.但是,縫線的介人也導(dǎo)致了鋪層纖維發(fā)生面內(nèi)與面外局部彎曲、纖維斷裂以及縫線附近的富膠區(qū)等問題,從而削弱了復(fù)合材料鋪層的面內(nèi)力學(xué)性能,目前縫合復(fù)合材料已在A380后機(jī)身球面框結(jié)構(gòu)上得到了應(yīng)用。

資料下載: 縫合復(fù)合材料層合板拉伸疲勞損傷及其機(jī)理.pdf

縫合復(fù)合材料層合板拉伸疲勞損傷及其機(jī)理.pdf

資料下載:

京ICP備14000539號(hào)-1

京ICP備14000539號(hào)-1