一、前言

(一)應(yīng)用背景和國家政策

當(dāng)前國際能源安全與節(jié)能環(huán)保催生了混合動(dòng)力汽車和電動(dòng)汽車,隨之而來的新一輪產(chǎn)業(yè)結(jié)構(gòu)調(diào)整擺上了各大汽車廠商的日程。發(fā)展電動(dòng)汽車是提高汽車產(chǎn)業(yè)競(jìng)爭(zhēng)力、保障能源安全和發(fā)展低碳經(jīng)濟(jì)的重要途徑。未來五年將是電動(dòng)汽車研發(fā)與產(chǎn)業(yè)化的戰(zhàn)略機(jī)遇期。“十二五”期間,國家科技計(jì)劃將加大力度,持續(xù)支持電動(dòng)汽車科技創(chuàng)新,把科技創(chuàng)新引領(lǐng)與戰(zhàn)略性新興產(chǎn)業(yè)培育相結(jié)合,組織實(shí)施電動(dòng)汽車科技發(fā)展專項(xiàng)規(guī)劃。受到節(jié)能減排的迫切要求,歐日各大車廠均開始了新一輪應(yīng)用碳纖維等高強(qiáng)度復(fù)合材料的努力,發(fā)展節(jié)能型汽車在當(dāng)前已經(jīng)成為一個(gè)課題。

我國電動(dòng)汽車已經(jīng)有了一定的發(fā)展,鑒于當(dāng)前電池的比能量、比功率還比較低,電池發(fā)展瓶頸的克服還需要很長一段路要走??紤]到電動(dòng)汽車電池的能量要求,其續(xù)駛里程短的問題更被關(guān)注,而汽車的整車重量又是影響續(xù)駛里程的一主要因素,因此除了加快電池、電機(jī)技術(shù)的研發(fā),電動(dòng)汽車車身輕量化方面的研究工作也應(yīng)重視,不僅是傳統(tǒng)汽車的重點(diǎn)研究方向,電動(dòng)汽車尤其如此,這是政策和技術(shù)上容易被忽視的。經(jīng)研究發(fā)現(xiàn)碳纖維復(fù)合材料有非??捎^的前景,現(xiàn)就碳纖維復(fù)合材料是否使用于電動(dòng)汽車車身中加以分析。

(二)輕量化方向

電動(dòng)汽車輕量化可以從電池技術(shù)、電機(jī)技術(shù)、車用材料和汽車結(jié)構(gòu)四個(gè)方面入手。在當(dāng)前電池和電機(jī)的技術(shù)水平下,最大程度的輕量化要求我們?cè)谲嚿斫Y(jié)構(gòu),材料的選擇與替代兩個(gè)方面進(jìn)行合理優(yōu)化,以此平衡電池包和電機(jī)的重量。

1、結(jié)構(gòu)輕量化。車身結(jié)構(gòu)優(yōu)化在滿足諸如車身剛度、模態(tài)、碰撞安全、疲勞壽命和NVH等特性的同時(shí),也必須考慮車身結(jié)構(gòu)的可制造性和生產(chǎn)成本。在結(jié)構(gòu)優(yōu)化方面,我國已經(jīng)邁出了重要一步,目前車身有的結(jié)構(gòu)設(shè)計(jì)已經(jīng)相當(dāng)成熟,優(yōu)化空間正在減小。

2、材料輕量化。目前仍以高強(qiáng)度鋼、鎂、鋁和塑料作為主要汽車材料組合。在輕量化趨勢(shì)下,我們應(yīng)當(dāng)深化多材料組合的應(yīng)用,在優(yōu)化組合的同時(shí)引入新材料,其效益不僅是輕量化結(jié)果本身,兩者的結(jié)合對(duì)整車開發(fā)技術(shù)來講也是一種進(jìn)步。

結(jié)構(gòu)優(yōu)化發(fā)展較早的原因之一是未找到合適的輕量化材料替代汽車用鋼。鋁出現(xiàn)后,便以優(yōu)異的性能開始應(yīng)用于車身,同時(shí)玻璃纖維伴隨其他復(fù)合材料也開始出現(xiàn)。如今,碳纖維憑借其優(yōu)越性幾乎可以完全替代鋼材料。當(dāng)前已經(jīng)有憑借碳纖維材料的優(yōu)異特性成功降低車重和碳排放的實(shí)例,尤其是在一些新款電動(dòng)車中,人們可以找到碳纖維材料的身影。事實(shí)上,碳纖維材料在國內(nèi)汽車上的應(yīng)用目前僅限于某些改裝車的部件。

(三)應(yīng)用現(xiàn)狀

我國在乘用汽車碳纖維車身方面還沒有應(yīng)用性的進(jìn)展,然而在重卡中已經(jīng)有了突破性應(yīng)用。2012年11月6日,由包頭德翼車輛有限責(zé)任公司、北京藍(lán)星和中材科技三方合作的我國首輛配裝全碳纖維復(fù)合材料箱體的8.6米自卸車在包頭問世,原金屬車廂重68噸,而碳纖維復(fù)合材料車廂重48噸,減重29%,目前結(jié)構(gòu)設(shè)計(jì)相對(duì)保守,再減重潛力很大。值得一提的是,用戶可在短期1-2年內(nèi)收回因復(fù)合材料的應(yīng)用增加的成本,而且使用壽命是金屬車廂的4-5倍。

國外電動(dòng)汽車的碳纖維車身技術(shù)已經(jīng)從實(shí)驗(yàn)室走向生產(chǎn)。雷克薩斯LFA研發(fā)團(tuán)隊(duì)深入研發(fā)CFRP的生產(chǎn)技術(shù),由65%的碳纖維增強(qiáng)塑料和35%的鋁合金材料構(gòu)成的LFA車身,比同樣的鋁制車身輕100多kg,結(jié)構(gòu)更堅(jiān)固。寶馬于2011年推出的Hommage全新概念車采用輕量化CFRP,整車質(zhì)量只有780kg。未來寶馬將要推出的電動(dòng)汽車將更多地采用碳纖維,新電動(dòng)車底盤也將在很大程度上采用碳纖維增強(qiáng)熱固性塑料。梅賽德斯奔馳SLR超級(jí)跑車,車身幾乎全部采用碳纖維復(fù)合材料,由于強(qiáng)化了碳纖維的應(yīng)用,在碰撞中具有高效的能量吸收率。更值得一提的是該車在搭載240kg電池包的情況下整車車重不超過850kg。這一應(yīng)用在降低整車質(zhì)量的同時(shí)兼顧了汽車性能與安全,可見碳纖維復(fù)合材料對(duì)于平衡電動(dòng)汽車電池包重量的顯著效果。

二、碳纖維復(fù)合材料

碳纖維是一種含碳量在9 2% 以上的新型高性能纖維材料, 具有重量輕、高強(qiáng)度、 高模量、耐高溫、 耐磨、耐腐蝕、抗疲勞、導(dǎo)電、導(dǎo)熱和遠(yuǎn)紅外輻射等多種優(yōu)異性能, 不僅是21世紀(jì)新材料領(lǐng)域的高科技產(chǎn)品, 更是國家重要的戰(zhàn)略性基礎(chǔ)材料, 政治、經(jīng)濟(jì)和軍事意義十分重大。盡管碳纖維可單獨(dú)使用發(fā)揮某些功能, 然而, 它屬于脆性材料, 只有將它與基體材料牢固地結(jié)合在一起時(shí), 才能利用其優(yōu)異的力學(xué)性能, 使之更好地承載負(fù)荷。因此, 碳纖維主要還是在復(fù)合材料中作增強(qiáng)材料。根據(jù)使用目的不同可選用各種基體材料和復(fù)合方式來達(dá)到所要求的復(fù)合效果。碳纖維可用來增強(qiáng)樹脂、碳、金屬及各種無機(jī)陶瓷, 而目前使用得最多、最廣泛的是樹脂基復(fù)合材料。用碳纖維與樹脂、金屬、陶瓷、玻璃等基體制成的復(fù)合材料, 廣泛應(yīng)用于航空航天領(lǐng)域、體育休閑領(lǐng)域以及汽車制造、新型建材、信息產(chǎn)業(yè)等工業(yè)領(lǐng)域。

碳纖維增強(qiáng)復(fù)合材料是以各種樹脂、碳、金屬、陶瓷為基體材料的塑料,其根據(jù)基體材料可分為樹脂基復(fù)合材料(CFRP)、陶瓷基復(fù)合材料(CMC)和金屬基復(fù)合材料(MMC)。碳纖維增強(qiáng)環(huán)氧樹脂基復(fù)合材料的強(qiáng)度、剛度、耐熱性能是其它材料無法比擬的,其比強(qiáng)度、比模量均高于其他材料,拉伸強(qiáng)度比鋁、鋼都大,彎曲、壓縮、剪切等機(jī)械性能優(yōu)良。以樹脂和金屬為基體的復(fù)合材料在車身上的應(yīng)用較為成熟。

(一)碳纖維復(fù)合材料特性

碳纖維增強(qiáng)復(fù)合材料具有應(yīng)用于車身制造的諸多優(yōu)勢(shì)。為了確保足夠的安全性能,在主承載車身結(jié)構(gòu)件上汽車廠商通常要選擇強(qiáng)度,剛性及耐沖擊性能均很高的材料用于制作主承力結(jié)構(gòu)件,這時(shí)環(huán)氧樹脂碳纖維增強(qiáng)復(fù)合材料就成為理想的材料選擇。環(huán)氧樹脂碳纖維增強(qiáng)復(fù)合材料具有可設(shè)計(jì)性、質(zhì)輕高強(qiáng)、與同體積的鋁合金構(gòu)件相比減重可達(dá)50%,耐沖擊,耐腐蝕抗疲勞,材料壽命長,此類材料制作的主承載車身結(jié)構(gòu)件,不僅大大提高了汽車的安全性,而且降低了車重減少了燃油消耗,提高了經(jīng)濟(jì)性,另外還改善了美觀性。

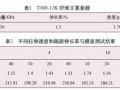

1、碳纖維復(fù)合材料具有極高的比模量和比強(qiáng)度,是目前常用材料中最高的。 密度小、質(zhì)量輕, 碳纖維的密度為1.5-2g/ , 相當(dāng)于鋼密度的1 /4、鋁合金密度1/2,用其制成與高強(qiáng)度鋼具有同等強(qiáng)度和剛度的構(gòu)件時(shí),其重量可減輕70%左右。

表1、碳纖維—環(huán)氧增強(qiáng)塑料與幾種材料特性的比較

|

材料種類

|

纖維含量體積比/%

|

密度/(g·cm-3)

|

拉伸強(qiáng)度/Mpa

|

彈性模量/Mpa

|

比強(qiáng)度/m

|

比模量/km

|

|

|

鋼

|

—

|

7.8

|

1000

|

214000

|

1.3

|

0.27

|

|

|

高級(jí)合金鋼

|

—

|

8.0

|

1280

|

210000

|

1.6

|

0.26

|

|

|

鋁

|

—

|

2.6

|

400

|

70000

|

1.5

|

0.27

|

|

|

2A12鋁合金

|

—

|

2.8

|

420

|

71000

|

1.5

|

0.25

|

|

|

玻璃增強(qiáng)塑料

|

60單向

|

2.0

|

1100

|

40000

|

5.5

|

0.2

|

|

|

碳纖維環(huán)氧塑料

|

高強(qiáng)度型

|

60單向

|

1.5

|

1400

|

130000

|

9.3

|

0.87

|

|

高模量型

|

60單向

|

1.6

|

1100

|

190000

|

6.2

|

1.2

|

|

碳纖維復(fù)合材料具有比玻璃纖維更低的密度和更高的強(qiáng)度,因此比強(qiáng)度很高。另外,由于其密度方面的壓倒性優(yōu)勢(shì),替代鋼材后,車體質(zhì)量將是鋼材的25%左右,卻10倍于鋼強(qiáng)度。

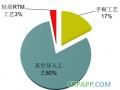

2、纖維復(fù)合材料的抗疲勞性能極佳。由于在疲勞載荷作用下的斷裂是材料內(nèi)部裂紋擴(kuò)展的結(jié)果,碳纖維增強(qiáng)復(fù)合材料中碳纖維與基體間的界面能有效阻止疲勞裂紋擴(kuò)展,具有較高的斷裂韌性和假塑性,而外加載荷有增強(qiáng)纖維承擔(dān)因而疲勞強(qiáng)度極限比金屬材料和其他非金屬材料高很多。如下是三種材料疲勞強(qiáng)度的比較。

3、碳纖維復(fù)合材料是汽車金屬材料最理想的替代材料,在碰撞中對(duì)能量的吸收率是鋁和鋼的4~5倍,減輕車身質(zhì)量的同時(shí),還能保證不損失強(qiáng)度或剛度,保持防撞性能。下面是碳纖維復(fù)合材料和其他材料的對(duì)比結(jié)果。

4、碳纖維復(fù)合材料的工藝性和可設(shè)計(jì)性好,調(diào)整CFRP材料的形狀、排布、含量,可滿足構(gòu)件的強(qiáng)度、剛度等性能要求,能用模具制造的構(gòu)件可一次成型,減少緊固件和接頭數(shù)目,可以大大提高材料利用率。

(二)碳纖維車身對(duì)純電動(dòng)汽車?yán)m(xù)駛里程的影響

純電動(dòng)汽車在蓄電池充足電的狀態(tài)下按一定的行駛工況,能連續(xù)行駛的最大里程(km)稱為續(xù)駛里程。等速法測(cè)試?yán)m(xù)駛里程是在道路上讓車輛以固定的速度等速行駛,當(dāng)蓄電池達(dá)到一定放電深度時(shí),車輛駛過的距離(km)即為測(cè)量的續(xù)駛里程。等速工況續(xù)駛里程的計(jì)算: 假定純電動(dòng)汽車在續(xù)駛里程測(cè)試過程中以速度(km/h)等速行駛,當(dāng)蓄電池總能量為(單位為kWh)時(shí),純電動(dòng)汽車在勻速行駛時(shí)的續(xù)駛里程s(單位為km)為:

(2-1)

式中 —整車重力(N); —輪胎滾動(dòng)阻力系數(shù);

—空氣阻力系數(shù); — 迎風(fēng)面積();

—傳動(dòng)系統(tǒng)機(jī)械效率; —電動(dòng)機(jī)及控制器效率;

—蓄電池的平均放電效率;

—蓄電池的放電深度,在實(shí)際使用中,為了保護(hù)電池防止其完全 放 電受損,保證電池的壽命,一般要求% 。

由式2-1表明當(dāng)選用碳纖維復(fù)合材料時(shí)G較小,續(xù)駛里程s就較大;當(dāng)車身變輕后,蓄電池的安裝空間也會(huì)相對(duì)變的更加寬裕。

動(dòng)力電池的容量主要是由純電動(dòng)汽車的續(xù)駛里程覺得的,故動(dòng)力電池容量為

(2-2)

式中—動(dòng)力電池組的容量(Ah);

—單位行駛里程消耗的能量();

—動(dòng)力電池的工作電壓()。

將2-1帶入得到 (2-3),由此說明當(dāng)車身減輕時(shí)選擇的蓄電池容量也可以相應(yīng)增大。但是電池?cái)?shù)量、車重與安裝空間三者之間必然會(huì)有一個(gè)平衡點(diǎn)。

通過公式可以說明使用碳纖維復(fù)合材料減輕車身重量,對(duì)于電動(dòng)汽車?yán)m(xù)駛里程的增加在理論上是可行的,具有實(shí)際的應(yīng)用價(jià)值。

(三)碳纖維復(fù)合材料研究現(xiàn)狀

碳纖維生產(chǎn)工藝復(fù)雜,目前只集中于美國、日本等發(fā)達(dá)國家生產(chǎn)。其中,日本碳纖維產(chǎn)能占世界總產(chǎn)能的75%,在小絲束碳纖維生產(chǎn)方面占絕對(duì)優(yōu)勢(shì);美國產(chǎn)能占14%,在大絲束碳纖維生產(chǎn)方面有較強(qiáng)的科研基礎(chǔ)。目前世界上具有規(guī)?;a(chǎn)碳纖維能力的廠家主要有日本的三菱麗陽公司、東邦公司和美國的氰特工業(yè)公司(Cytec)、赫氏公司(Hexcel)。

2012年12月,寶馬與波音公司展開合作,共同研發(fā)碳纖維材料技術(shù)。目前,大眾也在爭(zhēng)取碳纖維技術(shù)伙伴,大眾旗下的蘭博基尼品牌已經(jīng)與波音達(dá)成碳纖維方面的合作。碳纖維復(fù)合材料已經(jīng)成為汽車和航空制造商之間爭(zhēng)奪的新陣地。

我國的碳纖維產(chǎn)能較低,產(chǎn)品以小絲束等低檔產(chǎn)品為主,T300碳纖維實(shí)現(xiàn)了國產(chǎn)化。相比于國際水平,國產(chǎn)碳纖維由于原絲質(zhì)量等因素制約,產(chǎn)品強(qiáng)度低、均勻性和穩(wěn)定性較差。此外,我國碳纖維生產(chǎn)企業(yè)規(guī)模性、缺乏核心競(jìng)爭(zhēng)力、新技術(shù)被國際專利覆蓋問題嚴(yán)重。

目前,我國的高性能PAN-CF將實(shí)現(xiàn)國產(chǎn)化,中科院山西煤炭研究所、中復(fù)神鷹碳纖維工程技術(shù)中心的碳纖維也逐漸從研發(fā)走向生產(chǎn)。

三、應(yīng)用現(xiàn)狀及效果

碳纖維復(fù)合材料具有質(zhì)輕高強(qiáng)、高模量、減摩耐磨、熱導(dǎo)率大、自潤滑、耐腐、抗沖擊性好、疲勞強(qiáng)度大等優(yōu)越性。目前我國的電動(dòng)汽車發(fā)展還未與汽車材料的減重結(jié)合起來,也只有個(gè)別高校研制過CFRP的電動(dòng)車樣車。對(duì)于汽車生產(chǎn)商來說,碳纖維復(fù)合材料車身還具有集成化、模塊化、總裝成本低、投資小等優(yōu)點(diǎn),避免了傳統(tǒng)車身的噴涂過程和相應(yīng)的環(huán)保處理成本。

由于碳纖維增強(qiáng)聚合物基復(fù)合材料有足夠的強(qiáng)度和剛度,其適于制造汽車車身、底盤等主要結(jié)構(gòu)件的材料。目前,在賽車和高檔跑車之外,碳纖維增強(qiáng)復(fù)合材料可以很大程度地應(yīng)用于傳統(tǒng)汽車中替代傳統(tǒng)零部件材料,如發(fā)動(dòng)機(jī)系統(tǒng)、傳動(dòng)系統(tǒng)、底盤系統(tǒng)。最重要的是車身,目前車體重量的3/4是鋼材,輕量化空間很大,碳纖維復(fù)合材料是車身材料的最好選擇。這種材料的替換應(yīng)用同樣適用于電動(dòng)汽車車身,它的應(yīng)用將可大幅度降低汽車自重達(dá)4060%,對(duì)汽車輕量化具有十分重要的意義,已成為汽車輕量化材料的重要選擇。

下面是碳纖維復(fù)合材料應(yīng)用于車身的效果對(duì)比。

碳纖維增強(qiáng)復(fù)合材料可極大減輕車身重量、節(jié)省燃料和合金。在航空領(lǐng)域,1kgCFRP可代替3kg鋁合金。同時(shí),依靠其強(qiáng)度、剛度和能量吸收率優(yōu)勢(shì),可以極大地降低輕量化帶來的汽車安全系數(shù)降低的風(fēng)險(xiǎn)。

四、大規(guī)模應(yīng)用的阻礙因素

在技術(shù)和價(jià)格方面,以上世紀(jì)90年代的鎂合金為例,由于其價(jià)格和技術(shù)瓶頸因素當(dāng)時(shí)還作為一種潛在的汽車用材料,而現(xiàn)在,大規(guī)模開發(fā)和應(yīng)用的時(shí)代已經(jīng)到來。然而當(dāng)鎂合金供大于求而廉價(jià)出口的時(shí)候,我國汽車行業(yè)卻沒有做好準(zhǔn)備,用量極少,遠(yuǎn)遠(yuǎn)落后于國外汽車用料水平。兩者的不對(duì)稱同時(shí)制約著兩個(gè)行業(yè)的發(fā)展,而在國際應(yīng)用力水平相當(dāng)?shù)那闆r下,這一現(xiàn)象對(duì)我國汽車的發(fā)展制約很大。

如今碳纖維復(fù)合材料也面臨這樣一個(gè)處境,當(dāng)我們真正開始涉足這一新材料應(yīng)用于車身領(lǐng)域時(shí),兩者的相互推動(dòng)作用是顯然的。碳纖維復(fù)合材料與汽車產(chǎn)業(yè)結(jié)合真正面臨的挑戰(zhàn)不是滿足技術(shù)層面的需求,而是在何時(shí)、該如何涉足這一領(lǐng)域。對(duì)此,我們要了解這樣一個(gè)事實(shí):碳纖維復(fù)合材料早已呈現(xiàn)出供不應(yīng)求之勢(shì),其絕對(duì)優(yōu)越性迫使生產(chǎn)廠家不得不從長遠(yuǎn)角度考慮它。英國克蘭菲爾德大學(xué)的研究小組已經(jīng)找到了大量生產(chǎn)碳纖維車身的方法,生產(chǎn)碳纖維汽車的成本最終可能比現(xiàn)在的金屬外殼汽車還低,因?yàn)橹圃焐滩辉傩枰顿Y昂貴的壓制工具。我們必須加快進(jìn)軍這一領(lǐng)域,著手研發(fā)應(yīng)用,為技術(shù)的成熟及市場(chǎng)的開放做好準(zhǔn)備。

碳纖維復(fù)合材料與汽車完美結(jié)合卻未欣欣向榮的原因,除了其本身的技術(shù)因素外,還有其他因素:

1、性價(jià)比也就是成本是生產(chǎn)商必須考慮的。輕量化的成本在一定程度上會(huì)成為后期節(jié)能的前期投入,反映在價(jià)格上就是整車的價(jià)位比較高。

2、汽車發(fā)展和產(chǎn)品環(huán)境。金屬材料所占的市場(chǎng)及成熟的行業(yè)體系是碳纖維復(fù)合材料發(fā)展的主要障礙。碳纖維復(fù)合材料的技術(shù)及產(chǎn)品發(fā)展周期很難得到汽車投資者的的青睞,況且針對(duì)汽車與碳纖維復(fù)合材料的規(guī)模性生產(chǎn)結(jié)合需要一定的前期投資。

3、供應(yīng)商的結(jié)構(gòu)和能力。碳纖維復(fù)合材料供應(yīng)商四分五裂,在資源和生產(chǎn)能力上有限,不具設(shè)計(jì)、生產(chǎn)、實(shí)現(xiàn)汽車各種性能要求的系統(tǒng)研發(fā)能力。

4、風(fēng)險(xiǎn)。開辟市場(chǎng)要能夠充分應(yīng)對(duì)來自金屬材料安全性升級(jí)的壓力,這需要一定的技術(shù)突破,否則輕量化也就失去了它的意義,這是工程師們必須考慮的。

顯然,近年來借助軟件研發(fā)工具進(jìn)行結(jié)構(gòu)分析、快速成型工藝研究,在一定程度上掃清了碳纖維復(fù)合材料與汽車結(jié)合的障礙,而最主要的障礙在于工程師。來自汽車設(shè)計(jì)和制造行業(yè)的制造工程師在全新的材料領(lǐng)域套用金屬材料的設(shè)計(jì)依據(jù)、公式和安全系數(shù)往往遇到困惑;而碳纖維復(fù)合材料行業(yè)的工程師無法做到在零件設(shè)計(jì)方面的靈活運(yùn)用來替代金屬材料。

五、引入方式

如何將碳纖維復(fù)合材料引入汽車系列產(chǎn)品尤其是電動(dòng)汽車系列產(chǎn)品是我們必須考慮的關(guān)鍵步驟,要知道,現(xiàn)今的汽車是各種功能型材料的完美組合體。碳纖維復(fù)合材料應(yīng)用于車身的優(yōu)點(diǎn)顯而易見,然而目前成本居高不下;玻璃纖維價(jià)格低,技術(shù)較為成熟,在性能方面具有較好的斷裂應(yīng)力應(yīng)變能力,但缺乏剛性??梢钥紤]將兩種材料按適當(dāng)比例混合成復(fù)合材料,綜合兩種纖維增強(qiáng)復(fù)合材料的性能,從而減少碳纖維的用量,降低成本。

盡管全碳纖維方案在當(dāng)前技術(shù)水平下應(yīng)用于普通汽車存在多重阻力,而且把如此全新的技術(shù)引進(jìn)到白車身技術(shù),并進(jìn)行規(guī)?;a(chǎn)也有巨大風(fēng)險(xiǎn),但是這個(gè)風(fēng)險(xiǎn)會(huì)隨著碳纖維復(fù)合材料工藝及應(yīng)用的日趨成熟而降低。碳纖維復(fù)合材料在汽車行業(yè)的引進(jìn)結(jié)果是一個(gè)企業(yè)的決策者從少量小型、非關(guān)鍵部件的首次低調(diào)引進(jìn),應(yīng)用于汽車系列產(chǎn)品,并使其發(fā)展的多個(gè)載體不斷改進(jìn)、成熟的最終結(jié)果。初次與當(dāng)前材料競(jìng)爭(zhēng)要以研發(fā)應(yīng)用與汽車的小規(guī)模性結(jié)合的模式,使設(shè)計(jì)者、產(chǎn)品工程師和成本核算部門之間聯(lián)系更緊密,同時(shí)也形成了制造商與供應(yīng)商的長期合作。需求形成產(chǎn)業(yè),使供應(yīng)商逐漸融入這個(gè)增值鏈,整個(gè)技術(shù)研發(fā)、產(chǎn)品轉(zhuǎn)化、產(chǎn)業(yè)鏈將會(huì)由小規(guī)模進(jìn)入汽車行業(yè)的大規(guī)模應(yīng)用中。

六 結(jié)論

21世紀(jì)是復(fù)合材料的時(shí)代,選擇性能優(yōu)越的復(fù)合材料以滿足時(shí)代需要是當(dāng)務(wù)之急。而在低碳節(jié)能的今天,碳纖維復(fù)合材料幾乎是目前可用的最能讓汽車減重的完美材料,可以極大地解決電動(dòng)汽車由于電池和動(dòng)力技術(shù)在節(jié)能道路上步履維艱的現(xiàn)狀,加快電動(dòng)汽車低碳的步伐。與此同時(shí),使用碳纖維復(fù)合材料替代傳統(tǒng)的車身材料能很好的減輕車身重量,對(duì)汽車輕量化這一課題有著非常重要的實(shí)際意義,尤其是在電動(dòng)汽車上彌補(bǔ)了電池的比能量質(zhì)的不足,在減輕車身自重的同時(shí)增大電池的安裝空間,增大了電動(dòng)汽車的續(xù)駛里程,這對(duì)目前電動(dòng)汽車的推廣有著非常重要的意義。

隨著人們環(huán)保意識(shí)的提高及環(huán)保法律的完善,電動(dòng)汽車在汽車領(lǐng)域所占的比重將逐漸增加,因此,電動(dòng)汽車所面臨的一些困境都將逐漸被克服以滿足當(dāng)前社會(huì)的需要,而電動(dòng)汽車更加節(jié)能化的時(shí)代必然會(huì)以碳纖維復(fù)合材料的逐漸應(yīng)用拉開序幕,碳纖維復(fù)合材料作為未來汽車材料發(fā)展的主流,必然會(huì)在今后的研發(fā)中占據(jù)不可替代的位置。碳纖維復(fù)合材料性能、壽命、回收都會(huì)隨著應(yīng)用而展開研究。我們應(yīng)該堅(jiān)信碳纖維復(fù)合材料在電動(dòng)汽車領(lǐng)域的應(yīng)用是前景光明的!

京ICP備14000539號(hào)-1

京ICP備14000539號(hào)-1