高硬度的功能性玻璃鋼不僅在汽車(chē)制造業(yè),而且在航空工業(yè)領(lǐng)域具有遠(yuǎn)大的發(fā)展前景。因此,德國(guó)工業(yè)塑料加工研究院(IKV)和亞琛工業(yè)大學(xué)技能工藝研究所正在集中全力研發(fā)采用注塑工藝加工的、以熱固性塑料為基的、具有經(jīng)濟(jì)效益的玻璃鋼①(FRP)。

由于玻璃鋼的機(jī)械強(qiáng)度高、密度低(只有金屬的25%)②,工業(yè)生產(chǎn)對(duì)玻璃鋼的需求量日益增長(zhǎng)。因此,如何提高玻璃鋼的生產(chǎn)經(jīng)濟(jì)效益、縮短生產(chǎn)周期時(shí)間一直是各種研究項(xiàng)目的課題。由于以熱塑性塑料為基的玻璃鋼已經(jīng)在工業(yè)上大規(guī)模生產(chǎn)并廣泛應(yīng)用,德國(guó)工業(yè)塑料加工研究院將首次以熱固性塑料為基生產(chǎn)玻璃鋼。因?yàn)闊峁绦运芰夏偷蜏?、機(jī)械強(qiáng)度高、耐熱性良好,在許多應(yīng)用中,熱固性塑料的性能優(yōu)于熱塑性塑料。

在目前的研究項(xiàng)目中,德國(guó)工業(yè)塑料加工研究院的科研團(tuán)隊(duì)正在研究以熱固性塑料為基生產(chǎn)輕質(zhì)部件的可能性。類(lèi)似于已知的以熱塑性塑料為基的玻璃鋼③的一體成型和回注工藝,其研究目的是將良好的輕質(zhì)性能與注塑成型可能產(chǎn)生的復(fù)雜性結(jié)合起來(lái),并將其應(yīng)用于熱固性塑料零件??蒲袌F(tuán)隊(duì)采用了兩條工藝創(chuàng)新路線:其中一種是兩步法工藝路線,涉及已經(jīng)建立的RTM④工藝生產(chǎn)零件的背面成型技術(shù);另一種是一步法工藝路線,涉及束狀浸料/預(yù)浸料的背面成型技術(shù),結(jié)合該工藝,在注塑成型工藝中固化。與傳統(tǒng)的生產(chǎn)工藝(如粘合和鉚接)相比,兩條工藝路線都可以簡(jiǎn)化生產(chǎn)步驟、縮短生產(chǎn)周期。

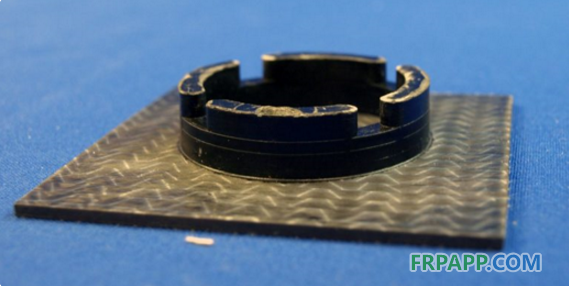

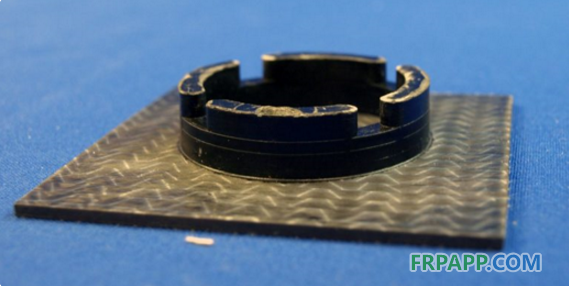

由熱固性注塑工藝生產(chǎn)的RTM④背面成型樣品(圖片來(lái)源:德國(guó)工業(yè)塑料加工研究院)

作為德國(guó)聯(lián)邦政府經(jīng)濟(jì)事務(wù)和聯(lián)邦議院能源工業(yè)研究(IGF)的一部分,IGF 9EWN項(xiàng)目由AiF提供資金。

注:①玻璃鋼,學(xué)名纖維增強(qiáng)塑料,俗稱(chēng)FRP(Fiber Reinforced Plastics),即纖維增強(qiáng)復(fù)合塑料,它是以玻璃纖維及其制品(玻璃布、帶、氈、紗等)作為增強(qiáng)材料,以合成樹(shù)脂作基體材料的一種復(fù)合材料。

②相對(duì)密度在1.5~2.0之間,只有碳鋼的20%~25%,可是拉伸強(qiáng)度卻接近,甚至超過(guò)碳素鋼,而比強(qiáng)度可以與高級(jí)合金鋼相比。

③德國(guó)工業(yè)塑料加工研究院曾于2014年選取一種足球護(hù)脛為展品,展示了采用注塑方法加工以熱塑性塑料為基體的纖維增強(qiáng)塑料。該項(xiàng)目采用原位聚合等技術(shù),將熔體浸漬工藝(可以加工織物預(yù)成型件)的優(yōu)勢(shì)與熱塑性塑料基體的優(yōu)點(diǎn)結(jié)合在一起。

④RTM(Resin Transfer Molding)是樹(shù)脂傳遞模塑成型的簡(jiǎn)稱(chēng),是航空航天先進(jìn)復(fù)合材料低成本制造技術(shù)(Cost Effective Manufacture Technology)的主要發(fā)展方向之一。RTM成型技術(shù)是從在注射成型工藝和濕法鋪層工藝中演變而來(lái)的一種新的復(fù)合材料成型技術(shù),從80年代開(kāi)始,國(guó)外已廣泛采用RTM技術(shù)生產(chǎn)汽車(chē)儀表盤(pán)、保險(xiǎn)杠、發(fā)動(dòng)機(jī)罩、車(chē)身等汽車(chē)零部件。

京ICP備14000539號(hào)

京ICP備14000539號(hào)